漏えい点検の方法

目視,聴覚による外観点検

機器を使用した漏えい検知方法

| 電子式漏えいガス検知法 | |

| 半導体センサ,加熱半導体センサ,赤外線センサ等の高性能センサを使用して,冷媒ガスを直接検知することで,冷凍空調機器の漏えいの有無及び場所を特定する。 | |

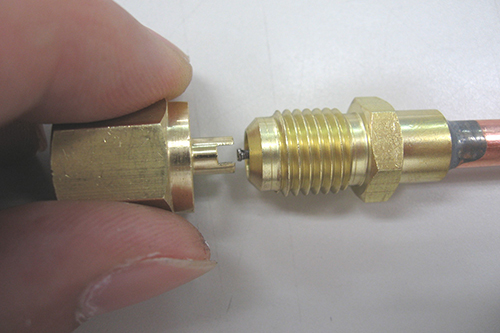

| 特徴 高性能センサを使用して漏えいした冷媒を直接検知するため,冷媒漏えい箇所をポイントで特定が可能。フレア継ぎ手,ろう付け部等にセンサ部,若しくは吸入ノズルを近づけ,その箇所で冷媒の漏えいがあれば,ブザーあるいはランプの点灯,点滅で警告する。 発泡液法や蛍光剤法と異なり,薬剤等を使用しないため検知箇所が汚れない。メンテナンス等で使用される漏えい検知としては,検知感度に優れている。 | |

| 注意事項 | |

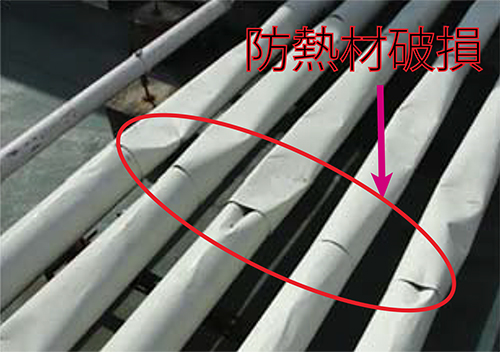

| 1) 誤検知を防止するため,高湿度下や高有埃下での検知の際には,周囲環境に特に留意する。吸引式の場合,結露している低圧側配管を検査する際は,水分を吸引しセンサや吸引ポンプを壊すことがあるので,特に注意する必要がある。 2) リークディテクタの種類によって検知対象冷媒に得手不得手があるため,対象冷媒を確認した上で検知作業に使用するリークディテクタを選定する。 3) 赤外線吸収式のリークディテクタは,可燃ガスや水蒸気等に反応しにくい特徴があるが,一般的に断熱材の発泡ガスにも反応するため,使用環境に注意が必要である |

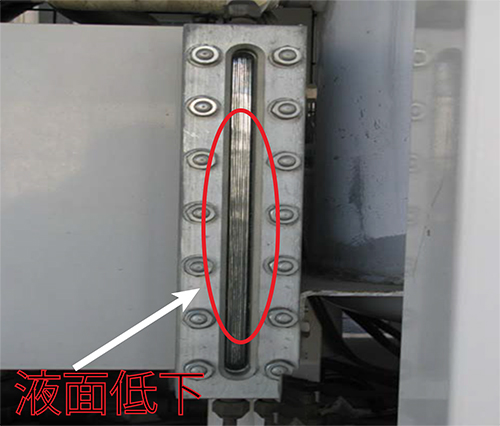

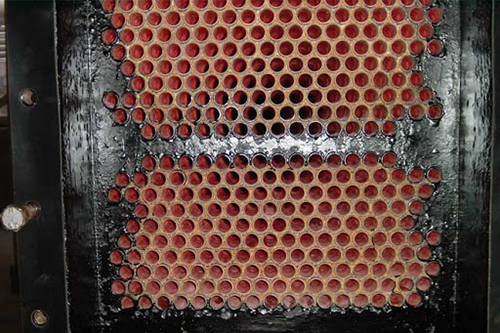

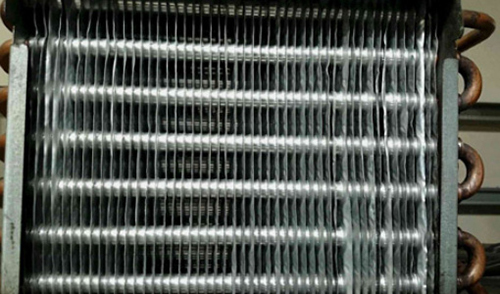

| 4) 多量の冷媒漏えいが考えられる場合には,誤検知や感度低下が起きる可能性があるため,発泡液法など,別の直接法による検知が望ましい。 5) センサは消耗品であるため,定期的なリファレンスリークによる感度チェックとセンサ交換を実施する。 6) 空調機や冷凍機に十分な冷媒が入っていることを確認する。冷媒量があまりにも少ないときは,的確にガス漏れ箇所が検知できない。機器が停止状態で,340kPa(3.4bar)以上のゲージ圧が必要である。また,15℃以下の環境では圧力が下り,ガス検知が不可能なことがある。 7) 機器運転中でも冷凍サイクル内の残ガスが少ない場合は,高圧側は検知できても低圧側は圧力が極端に低くなるため検知できない。 8) センサが汚れていないか十分に確かめた上,検知作業を行う。センサ吸い込み部に汚れがあった場合は乾いた清浄な布やエアーで掃除して,乾燥させてから使用する。センサの誤作動を防ぐため,洗浄剤等を使っての洗浄は絶対に行わないこと。 9) まず目視で配管や空調システムのガス漏れの痕跡をチェックする。次にガス検知器のセンサをガス漏れの疑わしい場所に近づけ,注意深く検知していく。 10) ガス漏れ箇所を的確に検知するため,道筋を立てて検知作業を行うこと。漏れ箇所を確認後,\検知した場所から残りの道筋を辿って検知作業を行う。 11) 全てのアクセスポートとキャップのシールを点検する。 12) センサを検知箇所から5mm 以上離さず,1 秒間に約2.5~5cm の速度でセンサを移動させる。センサを対象に近づけ,ゆっくり検知作業を行うと,検知率が上昇する。 13) 漏れが疑われる箇所にエアーを吹きかけて,周辺の気体を飛ばす。必要に応じて同じ箇所の検知作業を繰り返すこと。漏れが大きい場合はエアーを吹きかけることで正確な箇所を特定することができる。 14) 大型の冷凍空調機の場合には,機器の底部を最初に測定して漏えいがあるエリアを絞ってから細部の検知を実施する。 15) 検知精度を上げるため,空気の流れは最小限にとどめる。 16) 明らかな漏えい箇所や,多量の漏えいが考えられる場合には,エアーを吹き込み,その箇所を一旦きれいにしてから漏えい箇所を確認する。 17) 蒸発器の点検をする際は,凝縮ドレン管の中のガスを点検するとよい。 | |

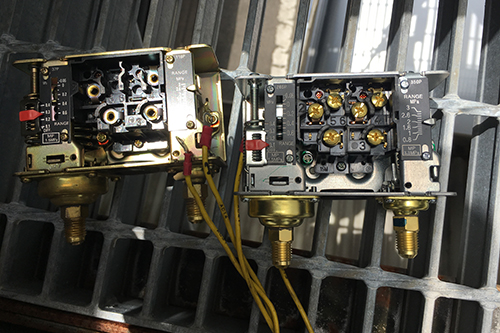

電子式漏えい検知器の種類と特徴

| 半導体方式 | 熱線型半導体方式 | 電気化学検知方式 | 赤外線吸収方式 | |

| 長 所 | ● 長寿命 ● 長期安定性に優れている ● 被毒性ガスに対する耐久性に優れている | ● 長寿命 ● 長期安定性に優れている ● 半導体方式に比べ初期安定時間が短い ● 半導体方式に比べ反応時間が速い ● 低濃度における出力の変化が大きい ● 高感度センサ | ● 電気化学的に塩素,フッ素,水素等を検出する ● 干渉ガスの影響を受けにくい ● ガスに対する選択性を持っている ● 熱線型半導体方式に比べ反応時間が速い ● 熱線半導体方式に比べ復帰時間が速い | ● 長寿命 ● 干渉ガスの影響を受けにくい ● 高濃度ガスに対する耐久性に優れている ● 熱線型半導体方式に比べ反応時間が速い ● 熱線半導体方式に比べ復帰時間が速い |

| 短 所 | ● 温度や湿度の影響を受けやすい ● 干渉ガスの影響を受ける ● シリコンガス,塩化物のガスによりセンサが劣化する | ● センサ金額が高額 ● 可燃性ガスとの共用検知が難しい ● センサ寿命が短い | ● センサ金額が高額 ● 可燃性ガスとの共用検知が難しい | |

| ●その他、コロナ放電式があるが,R32,R141b,R412A 等の微燃性フロンの漏えい検知には使用しないこと。 ●高感度な検出器として,He 等のトレースガスを利用した検知方式がある。 | ||||

| 発泡液法 | |

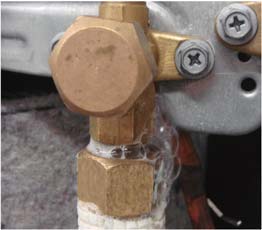

| 冷凍空調機器及び各種配管継手等に直接噴霧(塗布)し,冷媒の漏えいによる発泡有無をチェックすることで漏えいの有無及び場所を特定する。 | |

| 特徴 発泡液法は,冷媒の種類に寄らず検知できる。冷媒を使用せず窒素ガス等で検知が可能である。 高粘性発泡液(水溶性の高粘性配合)の場合は,従来の低粘性発泡液に比べ,より高感度の検知が可能であり 泡の持続性も大幅に向上する。 | |

| 注意事項 1) 漏えい量が微量な場合,吹き付けてすぐには泡が発生しない。また,時間を置き過ぎると発生した泡が消えてしまう。 また,時間を置き過ぎると発生した泡が消えてしまう。 2) 水溶性のため,電装部へは噴霧(塗布)しない。 3) 低温では発泡力が弱くなるため,低温タイプを使用する。 4) 漏えい検査後は,清掃(可能であれば水洗い等)を実施する。 5)使用する場所は冷凍空調機器及びそれに付随する各種配管等。ただし,機内圧は通常0.1MPa 以上必要である。 |  |

| 蛍光剤法 | |

| 冷凍空調機器内に,冷凍機油ベースの蛍光溶液を注入してシステム内を循環させておき,一旦漏えいが発生すれば冷凍機油と一緒に蛍光剤も漏えいするため,その蛍光剤をUV ライトでチェックすることで漏えいの有無及び場所を特定する | |

| 特徴 漏えい箇所に蛍光剤が付着するため,長い期間漏えい箇所の状況確認が可能である。ベースの冷凍機油が冷凍機油種類(鉱油,POE,PVE,PAG,AB)ごとに用意されているため,冷凍空調機器への影響が少ない。 冷凍機油に注入する方式のため,小型~大型まであらゆる冷凍空調機器に対応可能である。漏れ箇所は,UV ライトで蛍光発色させて検知するため,容易に漏えいを発見して漏えい箇所のポイントを特定が可能である。 | |

| 注意事項 1) 使用に際しては,冷凍空調機器メーカの承認が必要である。 2) 蛍光剤が十分循環する必要があるため,注入後最低でも 48 時間運転後に検知作業を実施する。 3) 注入の際,冷媒量もしくは,冷凍機油量に従って,正し い量を注入する。 4) 注入の際,必ず使用されている冷凍機油を確認し,ベー スとなる冷凍機油が同じ蛍光剤を注入する。 5) 修理完了後は,必ずクリーナで蛍光剤を洗浄する。 |  |

| トレースガス法 | ||

| He,H2 等による漏えい検知方式 | ||

| 加圧法(スニファ法)特徴 ●正しくメンテナンスされればほとんどの漏えい検知に適している。 ●フロンを回収する必要がある。 加圧法(スニファ法)注意事項 ●トレースガス専用の検知器が必要です。 ●トレースガスをN2 に混合したものを機器に加圧注入し,検知器で点検する。 |  | |

| 真空法(吹付け法)特徴 ●正しくメンテナンスされればほとんどの漏えい検知に適している。 ●フロンを回収する必要がある。 ●大型機器に適している。 ●電子式や他の方法で検知できない時に使用する。(高感度) 真空法(吹付け法)注意事項 ●機器全体をビニール等で包みトレースガスを機器外部より吹きかけると漏えい有 無を検知できる。 ●部分的にトレースガスを吹付けることにより,漏えい箇所を見つけることができる。 |  | |

よくある漏えいの要因