1.一般的な冷凍装置の点検箇所と主な不具合現象

1.1 運転点検箇所

| 機器 | 点検箇所 | 測定項目 | 適正な運転状態 |

| 圧縮機 | サイトグラス | 油 量 | 中央又は規定レベルまで |

| 油の清浄度 | 濁りの無いこと | ||

| シリンダーヘッド | ヘッド温度 | 冷媒の種類と運転条件により異なるが目安は120℃以下 | |

| 弁の音響 | 異音無き事、液圧縮無き事 | ||

| 吸込み配管 | 吸込み圧力 | 蒸発温度に相当する飽和圧力との比較により圧力降下を見る | |

| 吸込み温度 | 蒸発温度+過熱度(過熱度は5~8Kが目安) | ||

| 吐出し配管 | 吐出し圧力 | 凝縮温度相当飽和圧力+吐出し配管での圧力降下 | |

| 吐出し温度 | 冷媒の種類と運転状況により異なるが目安は120℃以下 | ||

| クランクケース | ケース温度 | 50℃以下、異常に低いときは湿り又は液戻り運転の兆候あり | |

| 音 | 異音無き事 | ||

| 油ポンプ | 油圧 | 吸込み圧力+0.15~0.4Mpa、但しメーカ基準によること | |

| 油温 | 運転状況で異なるが、50℃以下が目安 | ||

| 軸受 | 温度 | 外部より触れて暖かい程度 | |

| シャフトシール | 油漏れ | 油漏れ無き事 | |

| クランク軸 | 回転数 | 規定回転数 | |

| 電源 | 電源 | 規定電圧(±10%以内) | |

| 電流 | 規定の運転電流値 | ||

| 電動機 | 軸受 | 巻線 | 異常に高くないこと(70℃以下) |

| ケーシング | 巻線 | 異常に高くないこと(70℃以下) | |

| 巻線 | 温度上昇 | 絶縁種類に応じた許容上昇値以内 | |

| 台 枠 | 必要箇所 | 振動 | 異常振動無き事 |

| 油分離器 | 胴 体 | 温度 | 凝縮温度以上 |

| サイトグラス | 油面 | 異常に油面が高くないこと | |

| 液面計 | 冷媒液面 | 僅かに液面が見えること | |

| 入口温度 | 異常に高くないこと | ||

| 凝縮器 | 冷却水 | 出口温度 | 正常な温度差であること。(5~7℃) |

| 流量 | 規定流量 | ||

| 水圧 | 規定水圧 | ||

| 液出口管 | 液出口温度 | 凝縮圧力相当温度-過冷却温度 | |

| 受液器 | 液面計 | 冷媒液面 | 規定液面 |

| フィルタ出口 | 冷媒液温度 | 異常な温度降下無きこと | |

| 液配管 | リキッドアイ | 気泡 | 気泡発生無きこと |

| 電磁弁コイル | 温度上昇 | 絶縁種類に応じた許容上昇値以内 | |

| 膨張弁入口 | 冷媒液温度 | 異常な温度降下無きこと | |

| 蒸発器 | 被冷却流体 | 入口温度 | 温度差と流量から冷凍能力を算出し、設計値と比較する |

| 出口温度 | |||

| 流量 | |||

| コイル | 霜付状況 | 異常に厚い霜付きが無きこと | |

| 冷媒出口 | 蒸発温度 | 蒸発圧力に相当する飽和温度と比較し適度の過熱度があること | |

| 蒸発圧力 | 規定圧力値 | ||

| アキュムレータ | 液面 | 液面 | 規定レベルであること |

1.2 不具合事象

| 不具合 | 原因 |

| 異常高圧 | 1.不凝縮ガスの混入 2.凝縮器の冷却水温度の上昇 3.凝縮器の冷却水量不足 4.冷却塔容量不足 5.凝縮器冷却管汚れ 6.冷媒過充填 7.凝縮器水側バイパス |

| 異常高温 | 1.膨張弁選定不良 2.膨張弁ゴミ詰まり 3.膨張弁水分氷結 4.膨張弁過熱度設定過大 5.吸込み蒸気温度過大 6.不凝縮ガスの存在 7.異常高温による冷媒の分解(不凝縮ガスの生成) |

| 電動機焼損 | 1.発停頻度大 2.過大な電圧低下 3.負荷過大 4.起動トルク過大 5.吸込み蒸気温度過大 6.高真空運転による電動機冷却不足 |

| 潤滑不良 | 1.油圧不足 2.オイルフォーミング発生(※) 3.油の汚れ 4.油量不足 5.油温が高く粘度不足 6.蒸発器からの油の戻り不良 7.吸込み配管不良による油戻り不良 |

| 圧縮機弁割れ | 1.吸込み配管途中のUトラップによる 液 戻り、油戻り。 2.アキュムレータ容量不足 3.膨張弁感温筒取り付け不良 4.膨張弁過熱度設定不良 5.満液式冷却器液面過大上昇 6.凝縮圧力過大(膨張弁がキャピラリーチューブ時の差圧大) |

| ガス漏れ | 1.シャフトシール漏れ(開放形圧縮機) 2.凝縮器冷却水の水質不良→腐食穴あき 3.ガラス管液面計破損 4.ブライン濃度希釈による凍結破損 5.ブライン冷却器腐食による穴あき 6.ブライン冷却器凍結防止温度調節器の設定不良、誤作動による冷却管破損 7.振動による配管の緩み、破損、割れ |

| 冷却能力不足 | 1.冬期凝縮圧力低下 2.冷媒量不足(充填量の不足、ガス漏れ) 3.蒸発器、流量不足(空気、ブライン等) 4.蒸発器伝熱面汚れ 5.蒸発器内圧力損失大 6.空気冷却器の着霜 7.膨張弁選定(小さ過ぎ) 8.膨張弁過熱度設定大 9.膨張弁氷結 10.膨張弁ゴミ詰まり 11.冷媒系内に水分混入 12.フラッシュガス発生 13.負荷変動大 14.蒸発器分流器不良 |

| その他腐食、損傷 | 1.冷凍機油量過多 2.冷却水量、ブライン流量過多による流速過大による腐食 3.ブラインPH管理不備による腐食 4.冷媒系内への水分混入→冷媒加水分 |

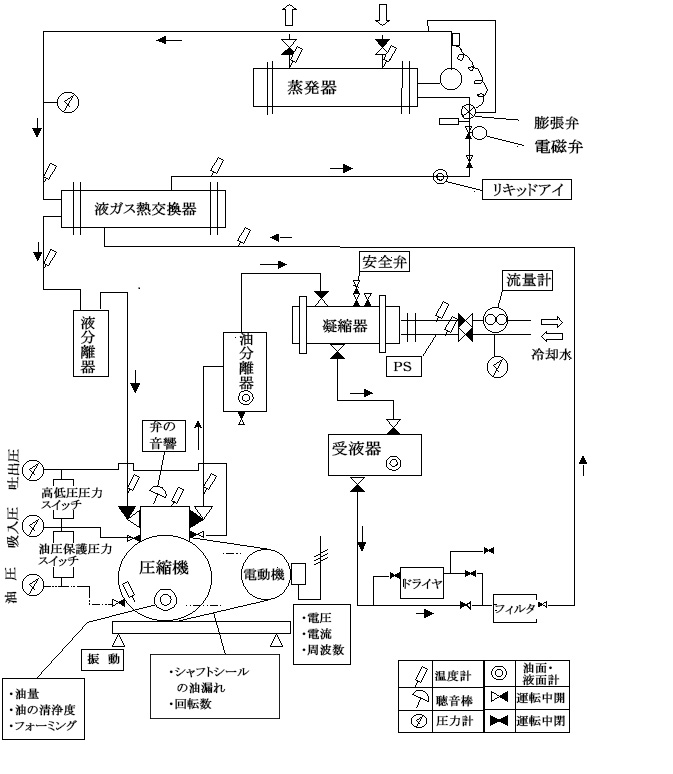

1.3 運転点検箇所例

参考:冷凍空調装置のトラブル発生の要因と対策

オイルフォーミング

オイルフォーミングとは、油によく溶解するR22等の冷媒を使用する圧縮機においてクランクケース内の油温が低いと多量の冷媒が油と溶解し、圧縮機の始動と同時に冷媒の急激な蒸発により油が泡立ち、油面が低下する現象のことである。

この結果、圧縮機への給油不足による潤滑不良が発生する。油圧保護圧力スイッチが付属した冷凍装置では、保護スイッチが作動して圧縮機が異常停止する。またオイルフォーミングが激しい時は、圧縮機の吐出弁、吸入弁割れが発生する。

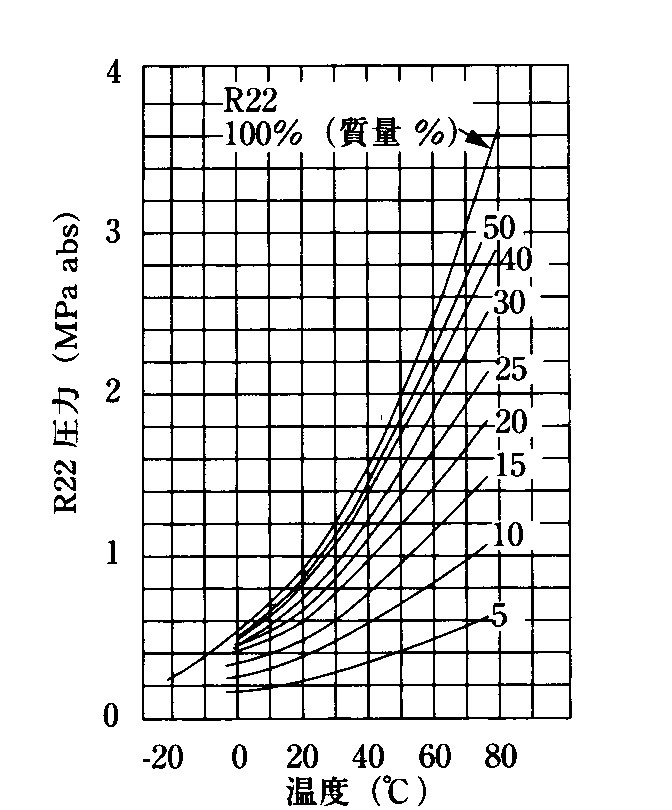

下図は、「冷凍機油に対するR22の溶解度曲線」である。この曲線をみると、油温が低いほど、圧力が低いほど、油への冷媒の溶解度は大きくなっている。そこで冷凍装置停止中に冷媒の溶解を少なくする為には、クランクケースヒータによりクランクケース内の油温を常時加温して高めの温度に保つことにより溶け込みを少なくし、オイルフォーミングの発生を抑えることが出来る。

2.高圧部の保守管理

2.1 不凝縮ガスの排除

不凝縮ガスとは:

いくら冷却しても凝縮できないで装置内に残留するガス。冷凍装置では空気であることが多い。又高温の吐出しガス、あるいは水分混入のまま運転することにより冷媒と潤滑油が分解して不凝縮ガスを生成することもある

なぜ侵入するか:

真空引き不十分(空気残留)。分解修理時のエアパージ不充分。冷媒、油充填時一緒に空気混入。装置が真空運転され、低圧部に漏れ箇所があると空気を吸い込む。

どうなる:

主として凝縮器に溜まり、冷却管の熱通過率の低下による凝縮温度の上昇。不凝縮ガス相当分だけ凝縮器内圧力上昇。

不凝縮ガス存在有無の判断方法

通常凝縮器に存在するので、水冷の場合は、圧縮機を停止し、凝縮器の冷媒出入口配管の止め弁を閉じ十分凝縮させ、凝縮圧力が冷却水温度に相当する冷媒飽和圧力より高ければ不凝縮ガスが存在する。

排出方法

圧縮機を停止し、凝縮器出入口止め弁を閉じ、冷却水を十分流し冷媒ガスを出来るだけ凝縮させ凝縮器最上部から静かに空気を抜く。自動ガスパージャーは運転しながら不凝縮ガスの排出が出来る。

2.2 水垢、油膜の影響

水垢、油膜の付いた凝縮器の冷却管の熱通過率 K

$$k=\frac{1}{\frac{1}{α_{r}}+\frac{δ_{o}}{λ_{o}}+m(\frac{1}{α_{w}}+\frac{δ_{s}}{λ_{s}})}$$

K : 熱通過率 [kW/(m2・K)]

m : 有効内外伝熱面積比

αw : 水側の熱伝達率[kW/(m2・K)]

λs : 水垢の熱伝達率[kW/(m・K)]

δs : 水垢の厚さ (m)

αr : 冷媒側の熱伝達率[kW/(m2・K)]

λo : 油膜の熱伝達率[kW/(m・K)]

δo : 油膜の厚さ (m)

水垢の汚れ係数[m2・K/kW]

$$f_{s}=\frac{δ_{s}}{λ_{s}}$$

油膜の汚れ係数[m2・K/kW]

$$f_{o}=\frac{δ_{o}}{λ_{o}}$$

水垢や油膜Kのよる冷却管汚れによって熱伝導抵抗が増大し、上式で算出される熱通過率が減少する。凝縮温度、凝縮圧力が上昇することにより冷却能力は低下し、消費電力が増大する。

2.3 凝縮器の形式と保守管理

| 種類 | 特徴 | 保守管理 |

| 空冷凝縮器 | 空気冷却式であり熱通過率が小さ く、凝縮温度が高い | 空冷式の為、冬期に凝縮圧力が下 がり過ぎないよう送風機の送風量 をコントロールする必要がある |

| 水冷横形シェルアンド チューブ式凝縮器 | 冷却塔を使用する場合が多く、 本表の各形式の内最も熱通過率 が大きい。 | 使用する冷却水の管理が大切。 冷却塔使用時は特に大気汚染によ り冷却水が汚染されるので水質の 管理が大切である。 |

| 蒸発式凝縮器 | 水冷凝縮器より凝縮温度を低く できる。アンモニア用にも使用 されるがフルオロカーボン用で は大容量でないと経済性が悪い。 | 冷凍用では冬期凝縮温度が下がり 過ぎないよう散布水を停止したり、 風量を制御する必要がある。 |

2.4 季節による凝縮器能力への影響

凝縮器は水冷、空冷を問わず季節による影響を受け凝縮圧力が変動する。夏場は、冷却装置の凝縮圧力をできるだけ設計凝縮温度より低くすると、体積効率が向上して冷凍能力は増大し、冷凍能力当りの所要能力が小さくなり、また吐出しガス温度が低下するので、高圧側圧力が下がることは、圧縮機自体にとって好ましい現象である。しかし冬場、冷凍装置全体を考えると、高圧側圧力が極度に低下すると膨張弁オリフィス前後の圧力差が低下し、蒸発器への冷媒供給が不足し冷却能力が低下する。

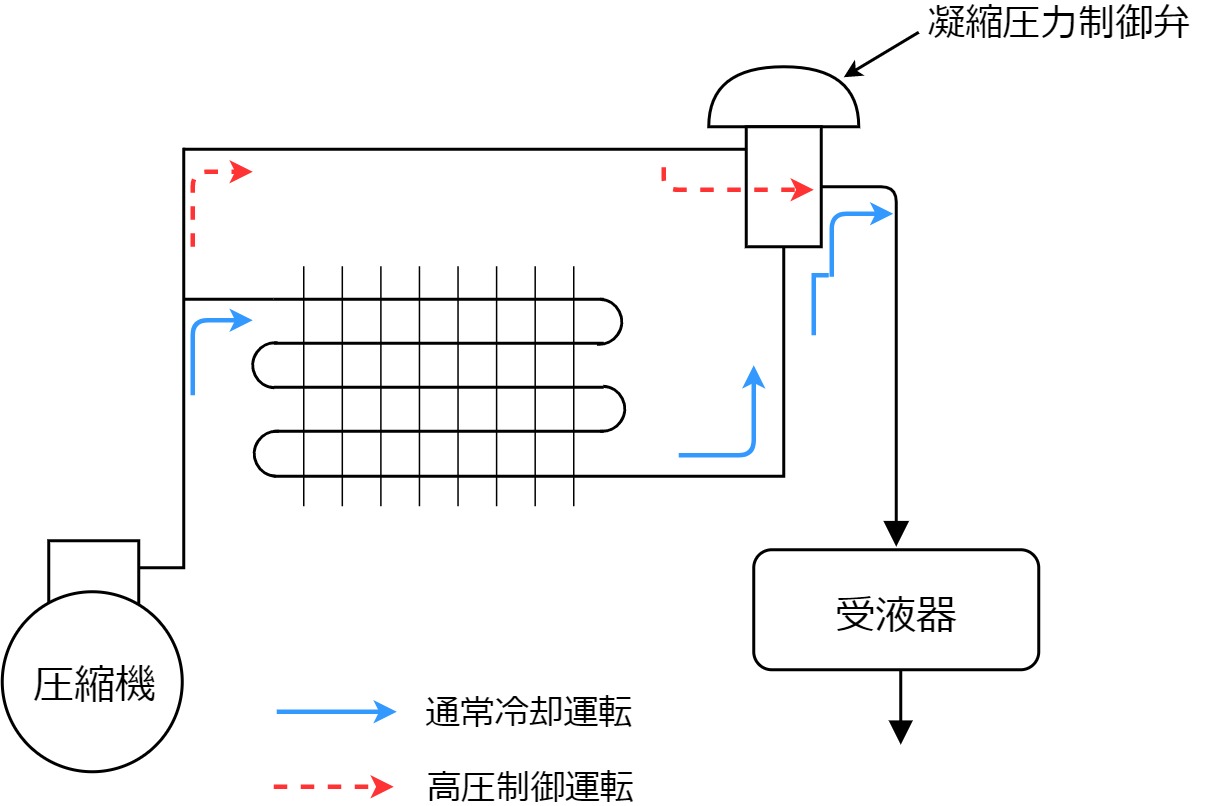

対策・・・凝縮圧力制御を行う

<水冷式の場合>

①冷却水入口配管に節水弁の取り付け(温度式と圧力式がある)

②冷却塔のファン制御等による冷却水の水温コントロール

<空冷式の場合>

①複数台の送風機による、台数制御

②送風機用電動機のインバータ等による電気制御による送風機回転数制御

③凝縮圧力調整弁を凝縮器出口の冷媒配管に取り付け凝縮器内に冷媒を溜め込み伝熱面積を変化させる

2.5 液封防止

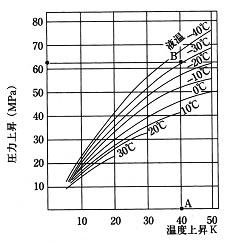

冷媒液が充満している状態で、何らかの原因により両端がとじられたまま温度上昇すると、液膨張によって弁,及び配管が破壊することがある。液封によって生ずる圧力はアンモニアの場合次図のようになる。

例えば液温度-20℃、周囲温度20℃とし、液が周囲温度まで上昇すると、温度上昇幅は40Kであり、上図からすると発生する圧力は60.8MPaという高圧になり、止め弁や配管を破壊する。

この液封を防止するために、冷凍保安規則例示基準では次のように規定されている。『液封により著しい圧力上昇の恐れがある部分(銅管、及び外径26mm未満の鋼管部分を除く)には、安全弁、破裂板または圧力逃がし装置を取り付けること』

3.低圧部の保守管理

3.1 蒸発器

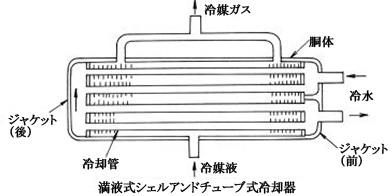

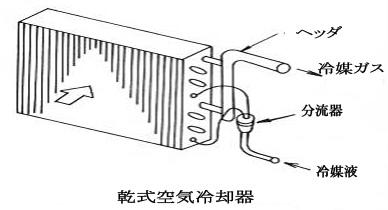

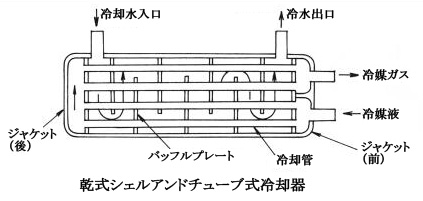

| 乾式 | 満液式 | ||

| 乾式空気冷却器 | 乾式シェルアンド チューブ式 | 満液式シェルアンド チューブ式 | |

| 入口冷媒状態 | 湿り蒸気 | 湿り蒸気 | 飽和液 |

| 出口冷媒状態 | 乾き又は過熱 | 乾き又は過熱 | 乾き又は過熱 |

| 制御方式 | 温度式自動膨張弁 | 温度式自動膨張弁 | 液面制御 |

| 冷媒充填量比較 | 小 | 中 | 大 |

| 熱通過率比較 | 小 | 中 | 大 |

3.2 液戻り

| 液戻り原因 | 防止対策 |

| 乾式蒸発器に多量の冷媒液が残留したままで、 再始動した場合、多量の液が戻る。 | 運転停止時、蒸発器内に冷媒液が残留しないよう、 ポンプダウン停止、又はポンプダウン始動とする こと。 |

| 運転停止中に、吸込み配管途中のトラップに冷媒 蒸気が凝縮したり液状で溜まったりしているときに、 圧縮機始動時に液が戻る。 | 吸込み配管の途中にトラップが無いように、配管 施工する。始動時には、手動始動の場合は圧縮機 の吸込み弁は徐々に開く。 |

| 乾式蒸発器で膨張弁が追従できないほど負荷の変動 が大きい。 | 負荷の急激な変動をなくす。急激な変動が避けら れない装置では圧縮機吸込み配管に液分離器を設 ける。 |

| 膨張弁又は液面制御装置の選定不良、誤操作又は 故障の場合、液が戻る。 | 膨張弁、液面制御装置の点検、調整をし、必要に 応じて液分離器を設ける。フルオロカーボン冷凍 装置では液ガス熱交換器を設ける。 |

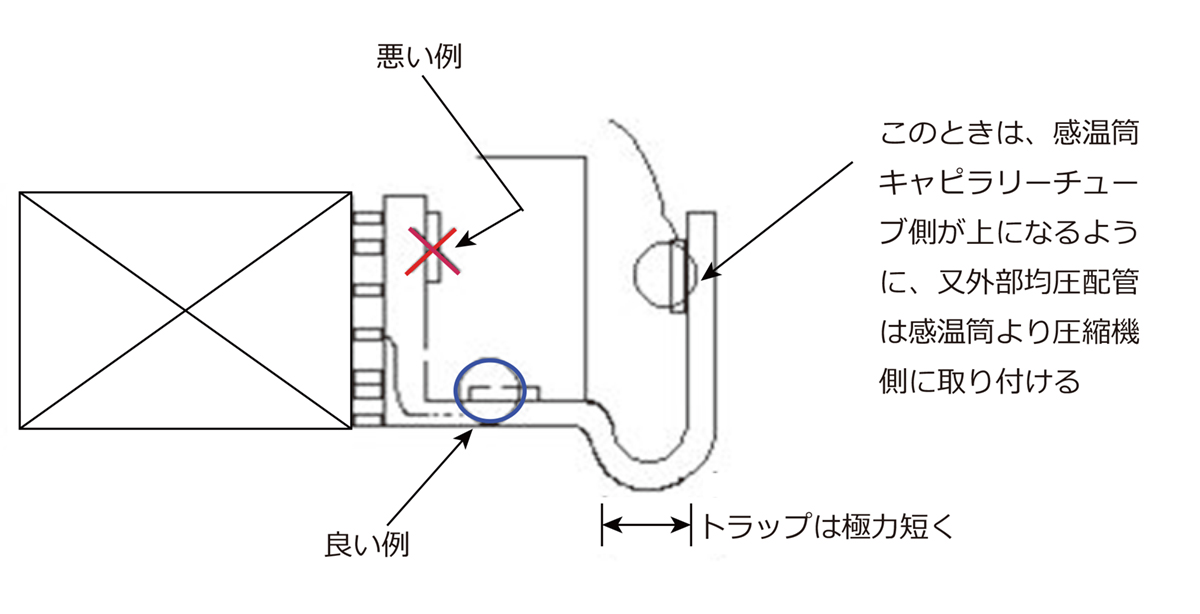

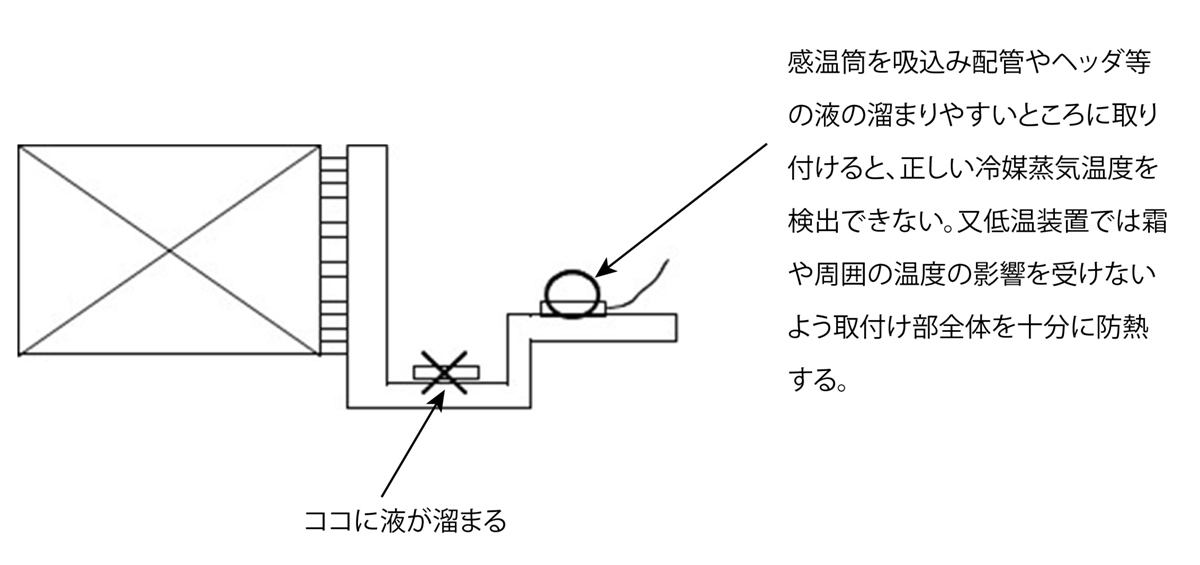

3.3 膨張弁感温筒取り付け不良防止

4.冷媒系統への不純物混入防止

4.1 水分混入防止

| 水分浸入経路 | 防止対策 |

| 新設又は修理工事中、配管等に残った水分。 | 施工時残留する水分に注意し十分に真空乾燥する |

| 気密試験を空気圧縮機を使って実施した時、 大気中の水分が空気とともに系統内に浸入する。 | よく乾燥した不燃性ガス(炭酸ガス、窒素ガス等) を使用する。空気を使用する時には十分冷却し、 ドレンを排除して乾燥した空気を供給する。真空 乾燥を十分に行う。真空乾燥は周囲の温度が7℃ 以上のときに行うこと。 |

| 冷媒の中に水分が含まれている。 | 冷媒充填の時ドライヤを通して充填する。 |

| 冷凍機油の中に水分が含まれている | 油の取り扱いに注意する。外気に極力接触させ ないようにする |

| 吸込み圧力が真空になった時、空気とともに 侵入する。 | 漏洩箇所を修理し、できれば真空運転しないよう 運転を調整する。 |

| 分解、点検の時侵入する空気中に水分を含む | 開放した系統を復旧する時エアパージを確実に 実施し、その部分の大きい時には真空ポンプを 用いて空気をパージする。 |

4.2 HFC冷媒への注意事項

鉱油(R22用の冷凍機油等)や、部品加工時の切削油、防錆油は、スラッジになった際HFC冷媒には溶解せず、系内に残留する。HFC冷媒系統の保守、点検の際はゲージマニホールド、チャージホース、圧力計、等はHFC専用とし、鉱油やCFC、HFC冷媒が混入しないよう配慮が必要である。

4.3 ガス漏れ検知時の注意点

| 冷媒 | 検知するガス成分 | 検知器の種類 |

| CFC | 塩素 | 塩素検知式ガス検知器 |

| HCFC | 塩素 | 塩素検知式ガス検知器 |

| HFC | 水素 | 水素検知式ガス検知器 |

4.4 HFC混合冷媒の取り扱い

混合冷媒には、その混合状態により非共沸混合冷媒と共沸混合冷媒がある。共沸混合冷媒は、混合冷媒であるが気液両相の組成が同じになり、単一冷媒と同様の挙動をする。共沸混合冷媒は何回蒸発しても液と同じ組成の蒸気が発生するので、冷凍機の中で冷媒を循環させても組成変化が起こらず、単一冷媒と同様に扱うことが出来る。

一方、非共沸混合冷媒の場合は、気液両相において組成が大きく異なる。この気相における大きな組成変化は、蒸発や凝縮の相変化を繰り返す冷凍機や空調機においては注意が必要となる。特に冷媒の漏洩がある場合は、気相又は液相の漏洩に伴い冷凍機や空調機内の冷媒組成が変化する。

非共沸混合冷媒を容器から冷凍機に充填する際、組成が大きく変化し所定の冷却能力を確保できない場合がある。

5.熱交換器

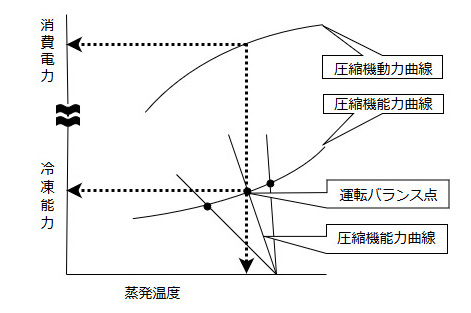

5.1 蒸発器の能力と蒸発温度

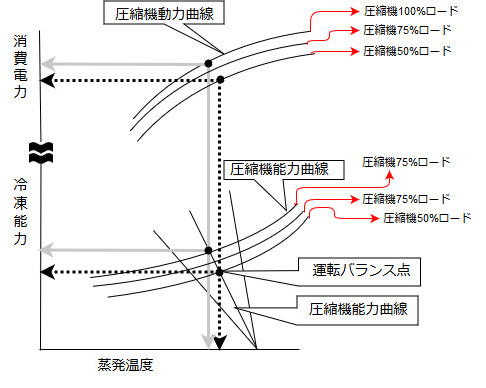

5.2 容量制御(アンローダ付)を備えた多気筒圧縮機使用の時

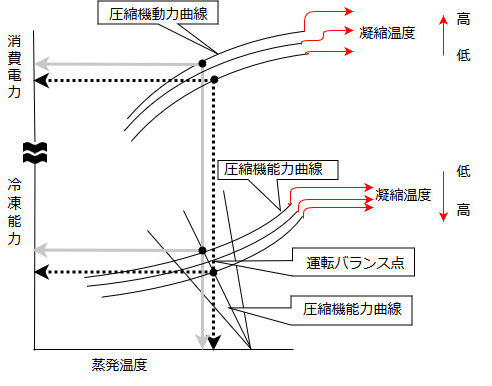

5.3 凝縮温度が変化する場合

6.付属機器

| 付属機器 | 用途 |

| 油分離器 | 油分離器は、冷凍装置の圧縮機と凝縮器との間に設置して圧縮機吐出しガス からの潤滑油を分離して、圧縮機又は油溜め器に戻す 必要とする装置 ①蒸発温度の低い装置 ②冷媒配管が長い、又は蒸発器台数が多い場合 ③満液式蒸発器を使用する場合 ④アンモニア冷凍装置 |

| 受液器 | 高圧受液器 運転条件により冷媒循環量が変化した時、冷媒量の変化を受液器で吸収し、 円滑に運転できるようにする |

| 低圧受液器 冷媒液強制循環式冷凍装置の、蒸発器に低圧冷媒液を送り込み、気液混合 の状態で冷却管から戻ってくる冷媒を蒸気と液に分離し、圧縮機が液を吸い 込まないようにする | |

| フィルタドライヤ | 冷媒系統内の水分をろ過乾燥器内の乾燥剤に吸着させる |

| 液ガス熱交換器 | 凝縮器からの高温冷媒液と蒸発器から圧縮機へ帰る低温冷媒蒸気を熱交換 させ、冷媒液は過冷却度を、吸込み冷媒蒸気は過熱度を適度にもたせること ができる。 冷媒液配管内のフラッシュガス発生防止の為に使用するがアンモニア冷凍 装置では使用しない。 |

| 液分離器 | 蒸発器と圧縮機の間の吸込み冷媒配管に設置する。大きな負荷変動によって 圧縮機吸込み蒸気に多量の冷媒液が混った時に液を分離して圧縮機の液圧縮 を防止する。 |

| 不凝縮ガス分離器 | 低温用冷凍装置や開放型圧縮機を使用する場合、不凝縮ガスとして空気が 侵入することがある。この不凝縮ガスは、凝縮器上部の手動弁により排出 する方法もあるが冷媒ガスも一緒に放出される。不凝縮ガス分離器は、冷凍 装置を運転しながらガスを分離排出できる。 |

| 油回収器 | 満液式蒸発器や低圧受液器内の冷媒液に溶けた油を冷媒液と一緒に抜き出し、 ヒータ等の熱源により加熱することによって冷媒と油を分離する |