1.鋼管配管の設計

1.1 鋼管の仕様

鋼管配管系の設計施工に際しての基本的事項は、冷媒の種類、温度、圧力によって最適な材料選定を行い、配管施工中に侵入する空気、水分、塵埃等の除去について十分な考慮をし、また、冷凍装置では冷媒と共に冷凍機油が配管系統内を循環していることから、それに対して十分に留意し、振動、音響および支持等も考慮して設計施工することが重要である。冷凍装置に使用される鋼管配管系の仕様は法的には銅管と同様に、「高圧ガス保安法」、「冷凍保安規則」、「冷凍保安規則関係例示基準」に定められた技術上の基準に従う必要がある。

(1) 冷媒設備に用いる材料

冷媒設備に用いられる配管材料等については,耐圧性能を阻害する原因を除くための規制があり,「冷凍保安規則関係例示基準」の「冷媒設備に用いる材料」に示されている。「材料一般」、「材料の使用範囲」に基づく。。

(2) 材料一般

1) 材料は,表面に使用上有害な傷,打こん,腐食等の欠陥がないものであること。

2) 材料は,冷媒ガス,吸収溶液,潤滑油又はこれらの混合物の作用によって劣化しないものであること。

3) 冷媒ガス,吸収溶液及び被冷却物に接する部分の材料は,冷媒ガスの種類に応じ,次に示すものを使用してはならない。

a)アンモニアに対しては銅及び銅合金。但し,圧縮機の軸受又はこれらに類する部分であって,常時油膜に覆われ,液化アンモニアに直接接触することがない部分には,青銅類を使用することができる。

b)クロルメチルに対してはアルミニウム及びアルミニウム合金

c)フロンに対しては2%を超えるマグネシウムを含有したアルミニウム合金

4) 常時水に触れる部分には,純度が99.7%未満のアルミニウム(適切な耐食処理を施したものを除く。) を使用してはならない。5) 耐圧部分(内面または外面に0MPaを超える圧力を受ける部分をいう。以下同じ。) に使用する材料は,次に掲げる日本工業規格に適合するもの及びこれらの材料以外の材料であって,「特定設備検査規則の機能性基準について」に係る「別添1 特定設備の技術基準の解釈」の第4条第1項に掲げるもの(以下規格材料という。),これと同等以上の材料として同条第2項に定めるもの(「同等材料」という。)又は同条第3項に定めるもの(「特定材料」という。)を使用しなければならない。化学的成分および機械的性質を有するものでなければならない。

(3)材料の使用範囲

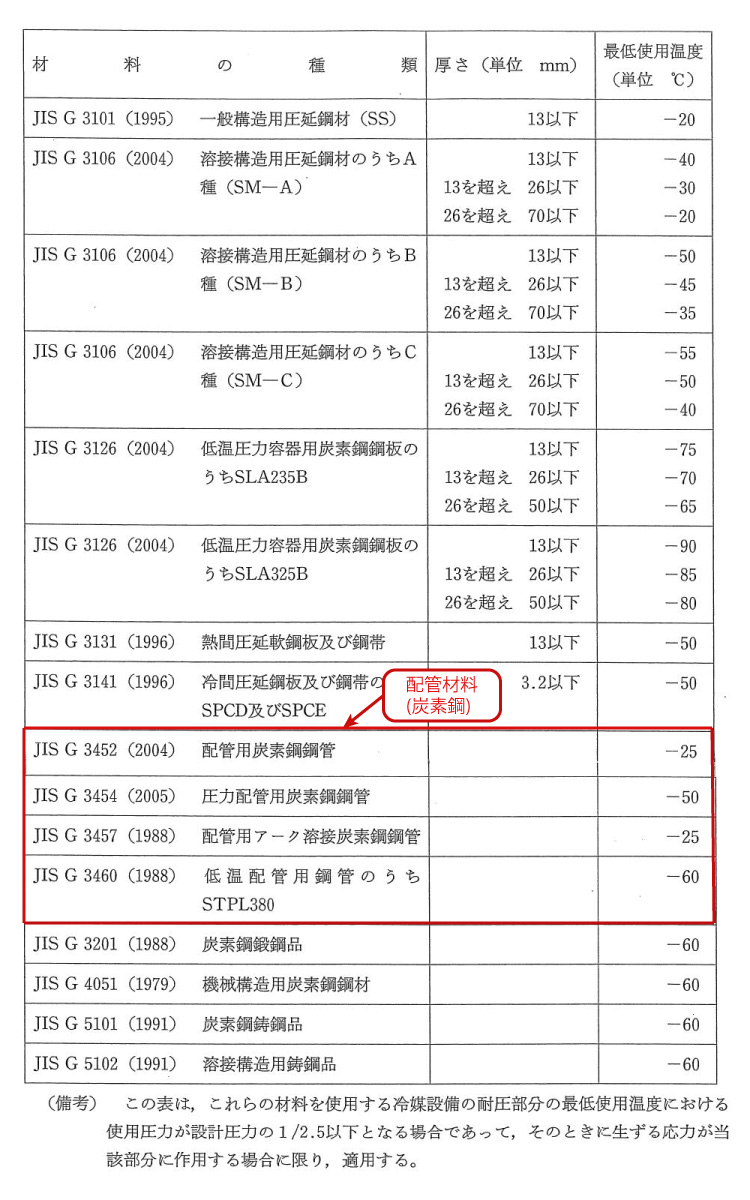

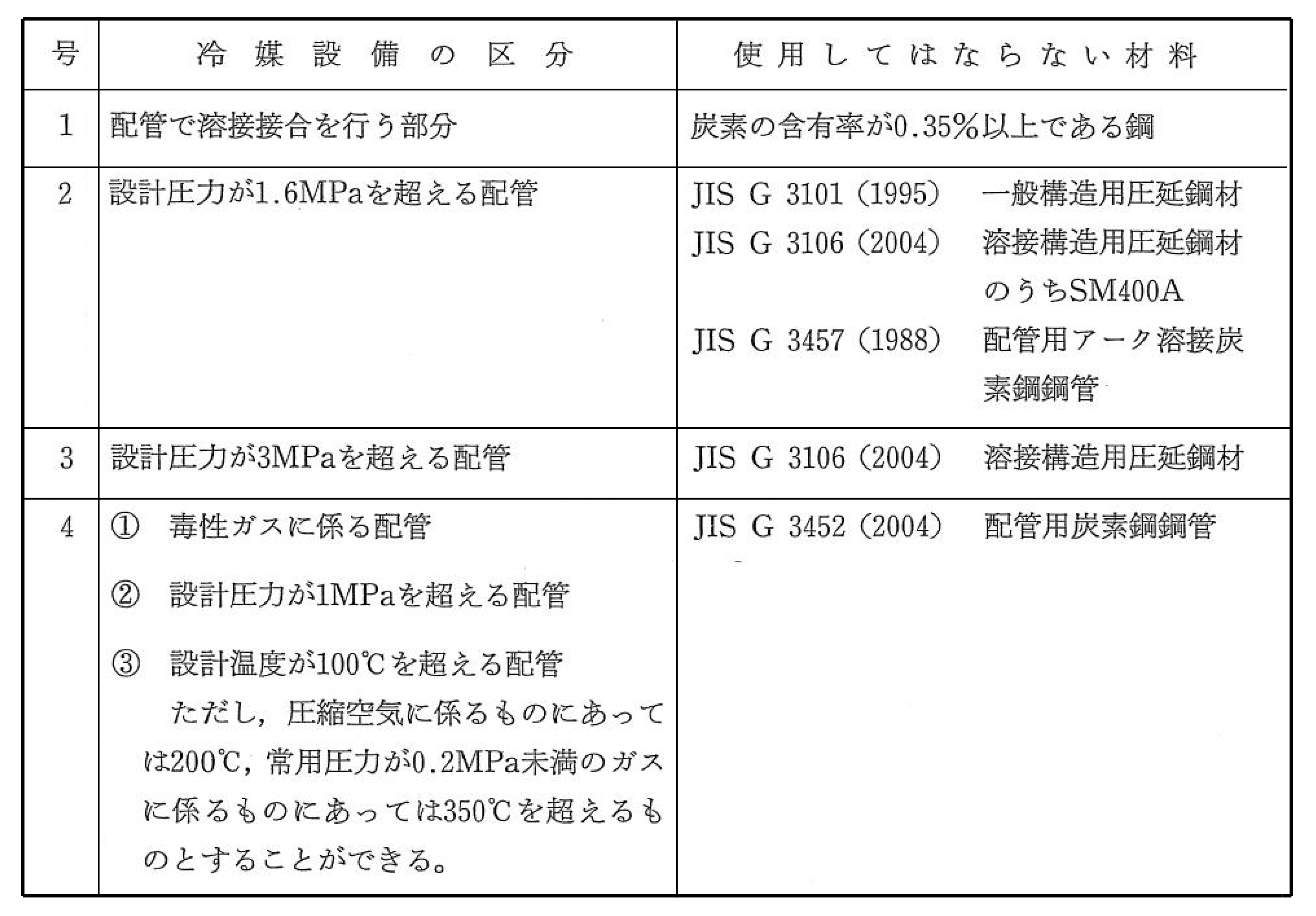

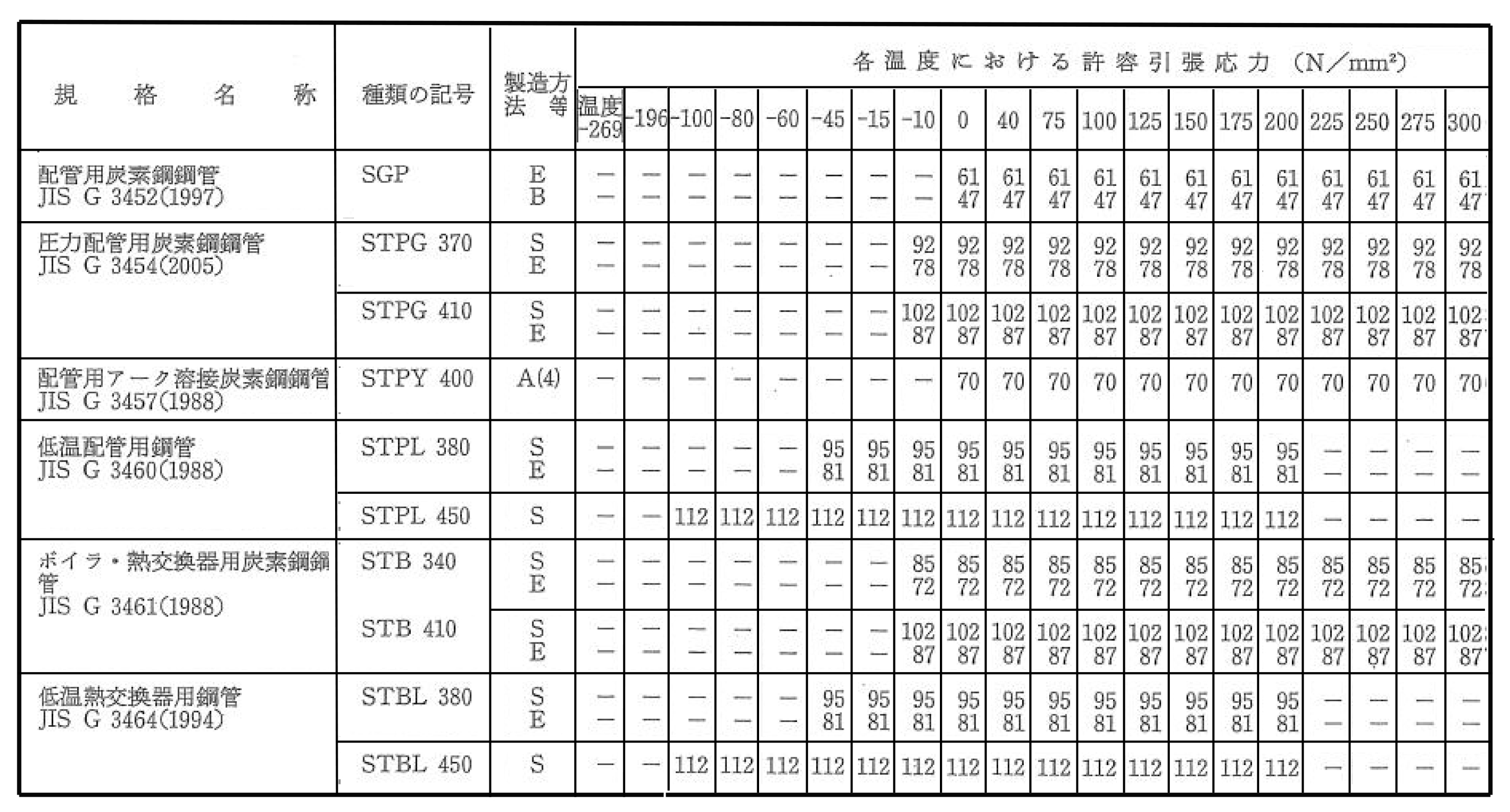

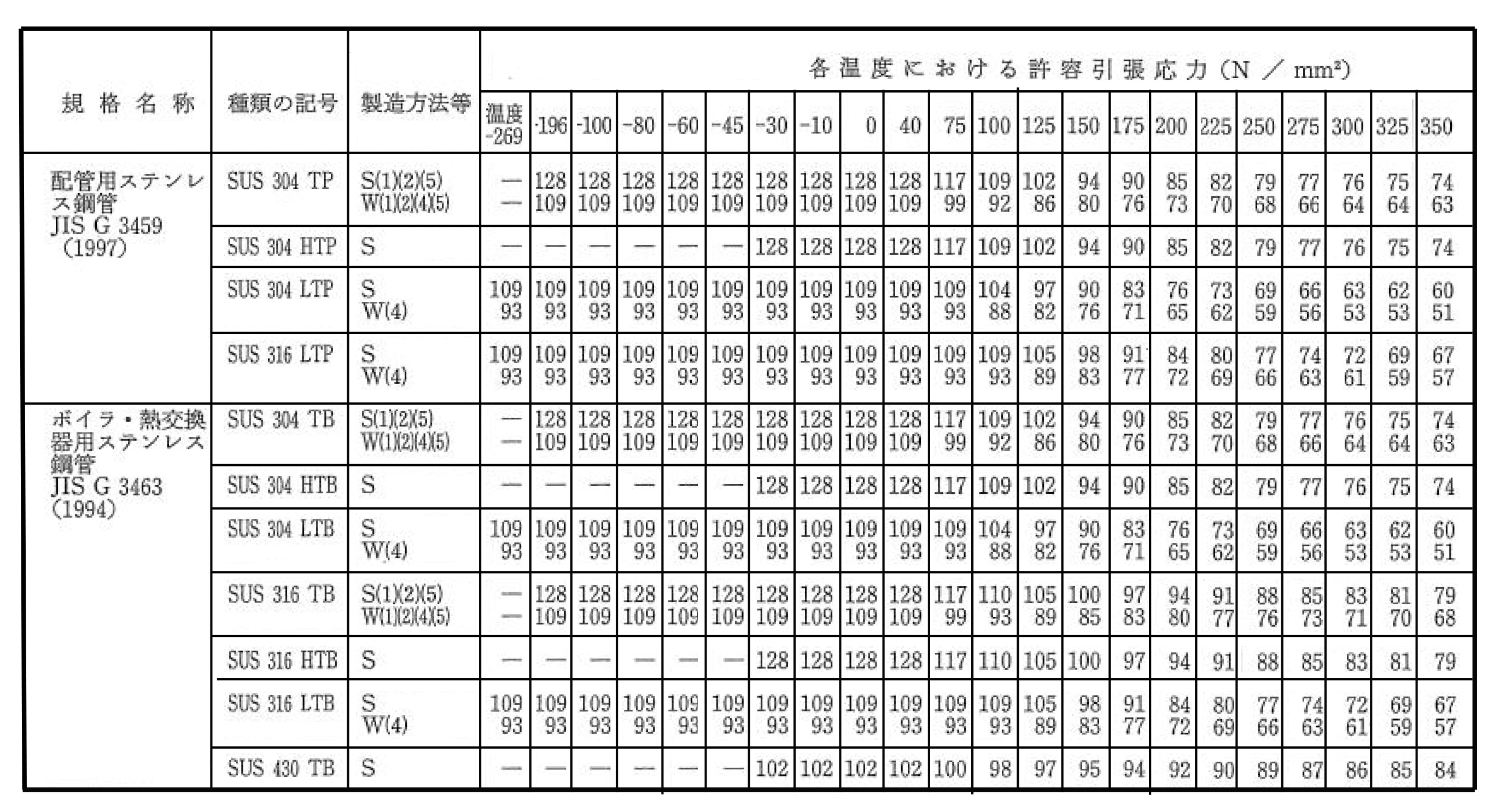

「冷凍保安規則関係例示基準」により冷媒設備のうち,容器,配管又は弁の耐圧部分に使用する材料の使用範囲は,次の通り。

耐圧部分に使用する材料の最低使用温度(例示基準)

冷媒配管に用いる炭素鋼及び鋳鉄品の使用制限(例示基準)

冷媒配管用炭素鋼鋼管の各温度における許容引張応力(例示基準)

冷媒配管用ステンレス鋼管の各温度における許容引張応力(例示基準)

1.2 管継手の仕様

1.2.1 ねじ継手

鋼管のねじ継手に関する基準はJIS B0203(管用テーパねじ)に定められている。ねじ継手の場合、ねじ山同士の密着だけでは冷媒漏洩を完全に防止することが不可能であるから、必ずシールテープを使用すること。

鋼管用ねじ継手の最小ねじ込み長さ

| 管の 呼び | A | 8 | 10 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 90 | 100 |

| B | 1/4 | 3/8 | 1/2 | 3/4 | 1 | 11/4 | 11/2 | 2 | 21/2 | 3 | 31/2 | 4 | |

| ねじ込む山数 | 6 | 6 | 6 | 6 | 6 | 6 | 6 | 8 | 8 | 10 | 10 | 12 | |

| ねじ込む最小 長さ mm | 8 | 8 | 11 | 11 | 14 | 14 | 14 | 18 | 18 | 23 | 23 | 28 | |

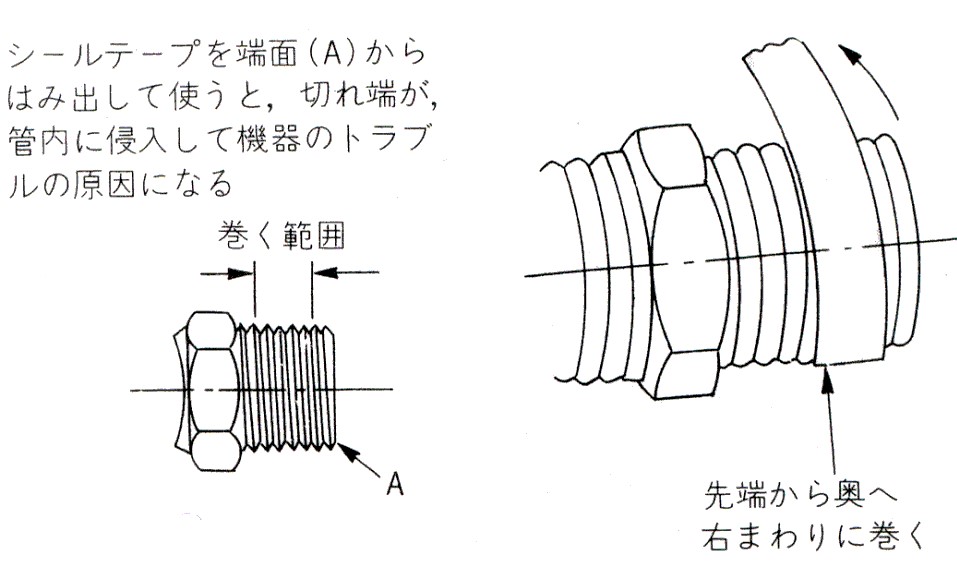

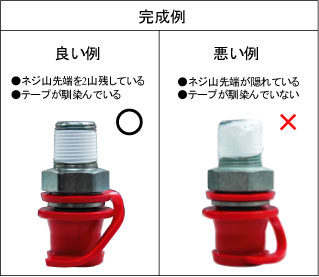

(1) シールテープの巻き方の留意事項

1) シールテープはネジ山からの冷媒や油の漏洩を防ぐために巻き付けるものである。

ネジ山は右回り(時計回り)で締められるため、シールテープも同方向で巻くこと。

シールテープを逆方向(反時計回り)に巻いてしまうと、締め込んだ時に緩んで外れてしまい、漏洩の原因となるので注意を要する。

2) ネジ山の先端を2山程残した位置に巻き付ける。先端部分にまで巻き付けてしまうと、締め込んだときにテープの切れ端が配管系統内部に入ってしまい、詰まりの原因になる恐れがあるので注意を要する。

3)ねじ継手等を取り替える際は、必ずシールテープも取り替えること。 その際は、ネジ山に付いたシールの残渣などのゴミも完全に取り除いてから新しいシールテープを巻くこと。

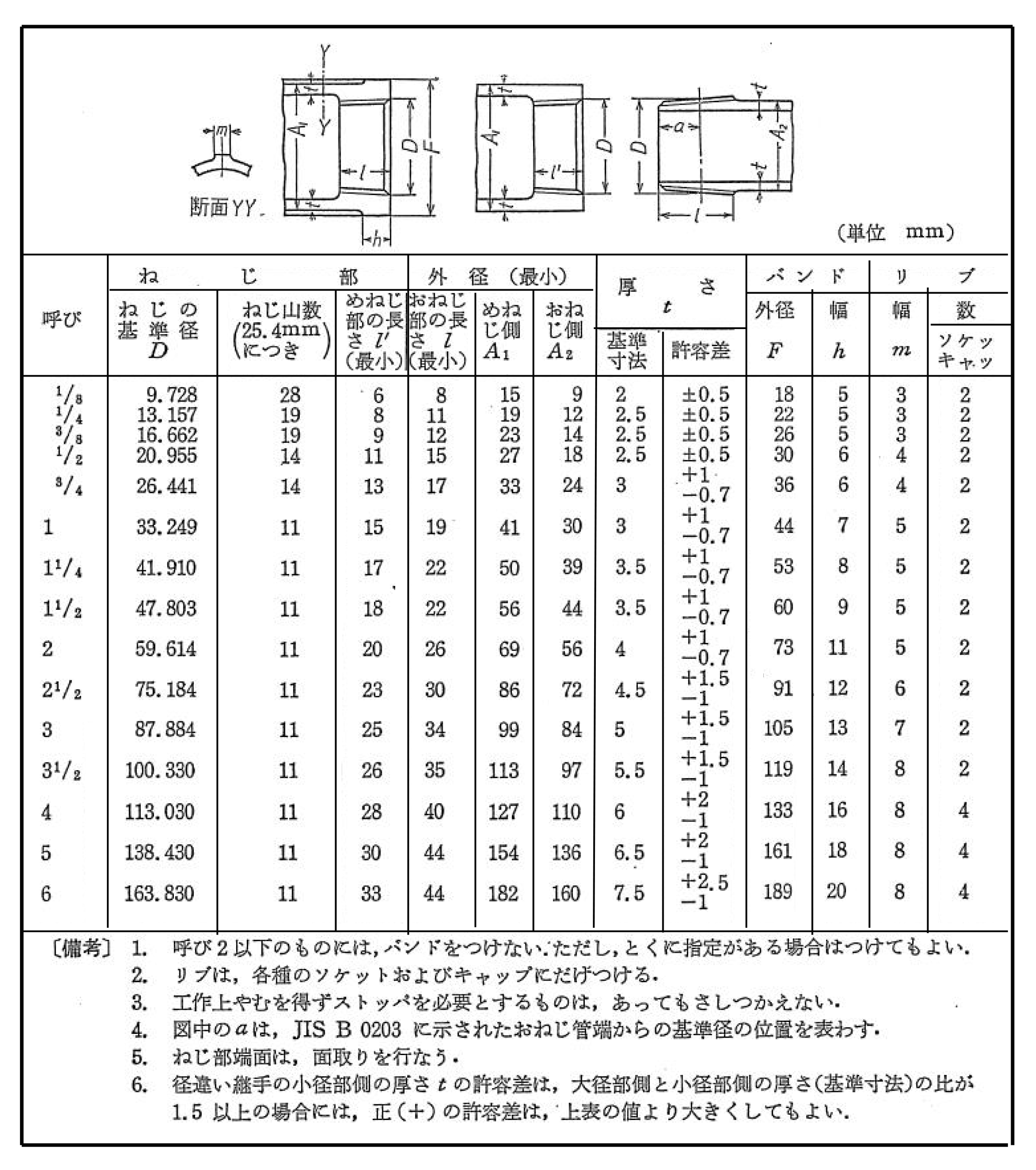

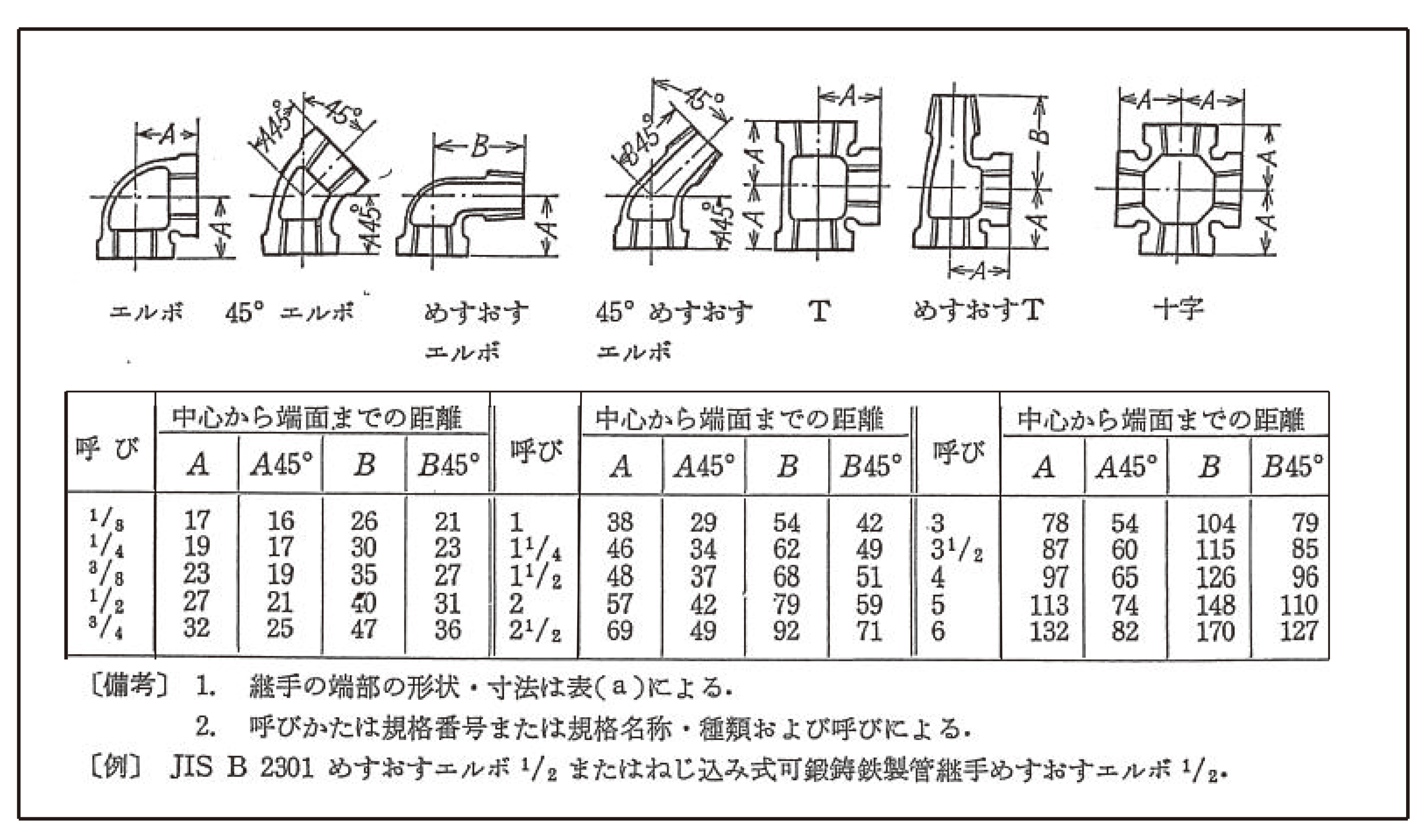

(2) ねじ込み式管継手

鋼管冷媒配管即ち配管用炭素鋼鋼管(JIS G 3452)に取り付けるねじ式管継手(エルボ、ティー、レジューサ等)は、JIS B 2301「ねじ込み式可鍛鋳鉄製管継手」に規定されている製品を用いること。接続ねじ部は、JIS B0203(管用テーパねじ)の規定に従う。

ねじ込み式管継手の端部

ねじ込み式管継手(エルボ、45°エルボ、ティー(T)、クロス)

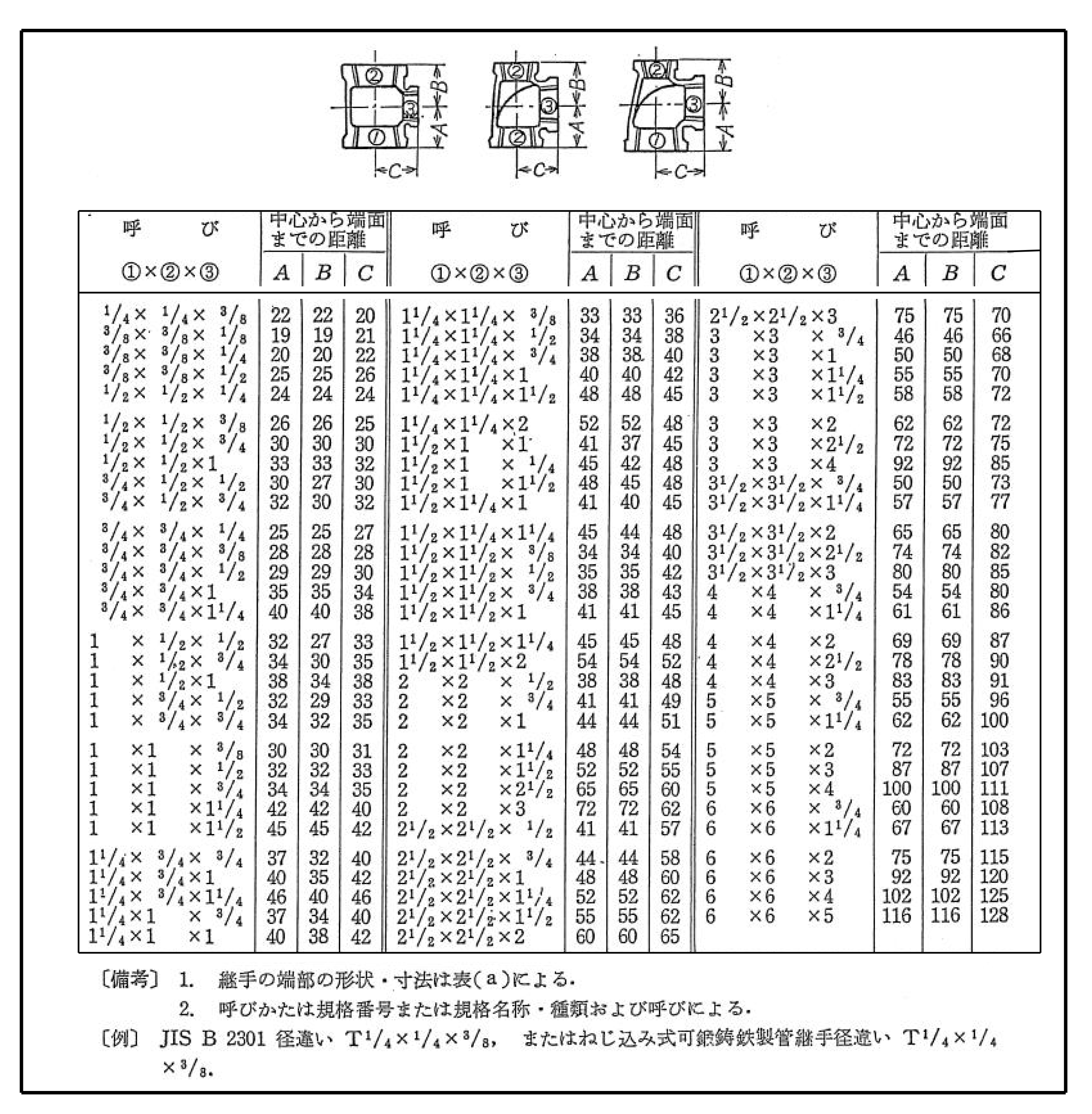

ねじ込み式管継手(径違いティー(T))

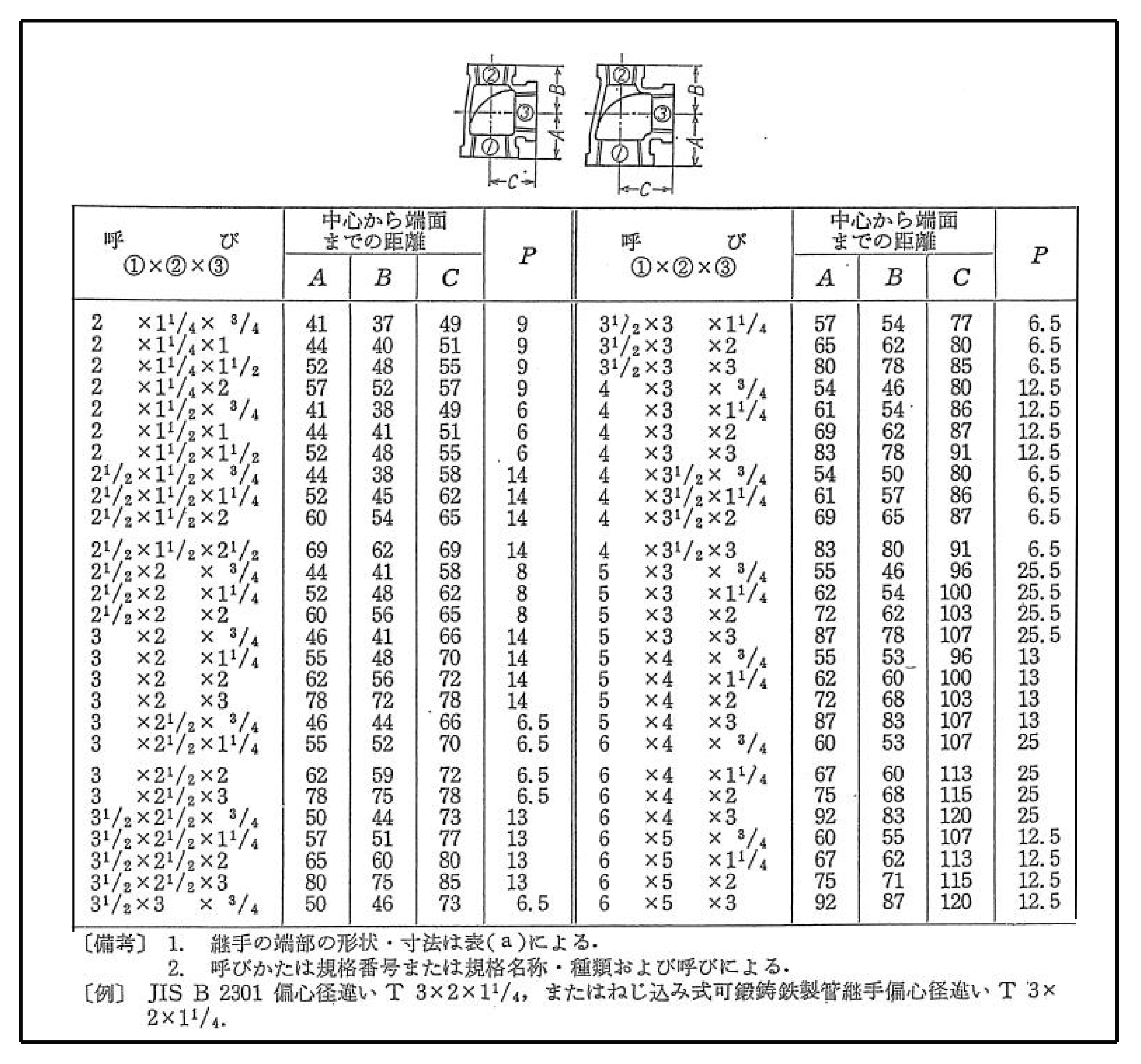

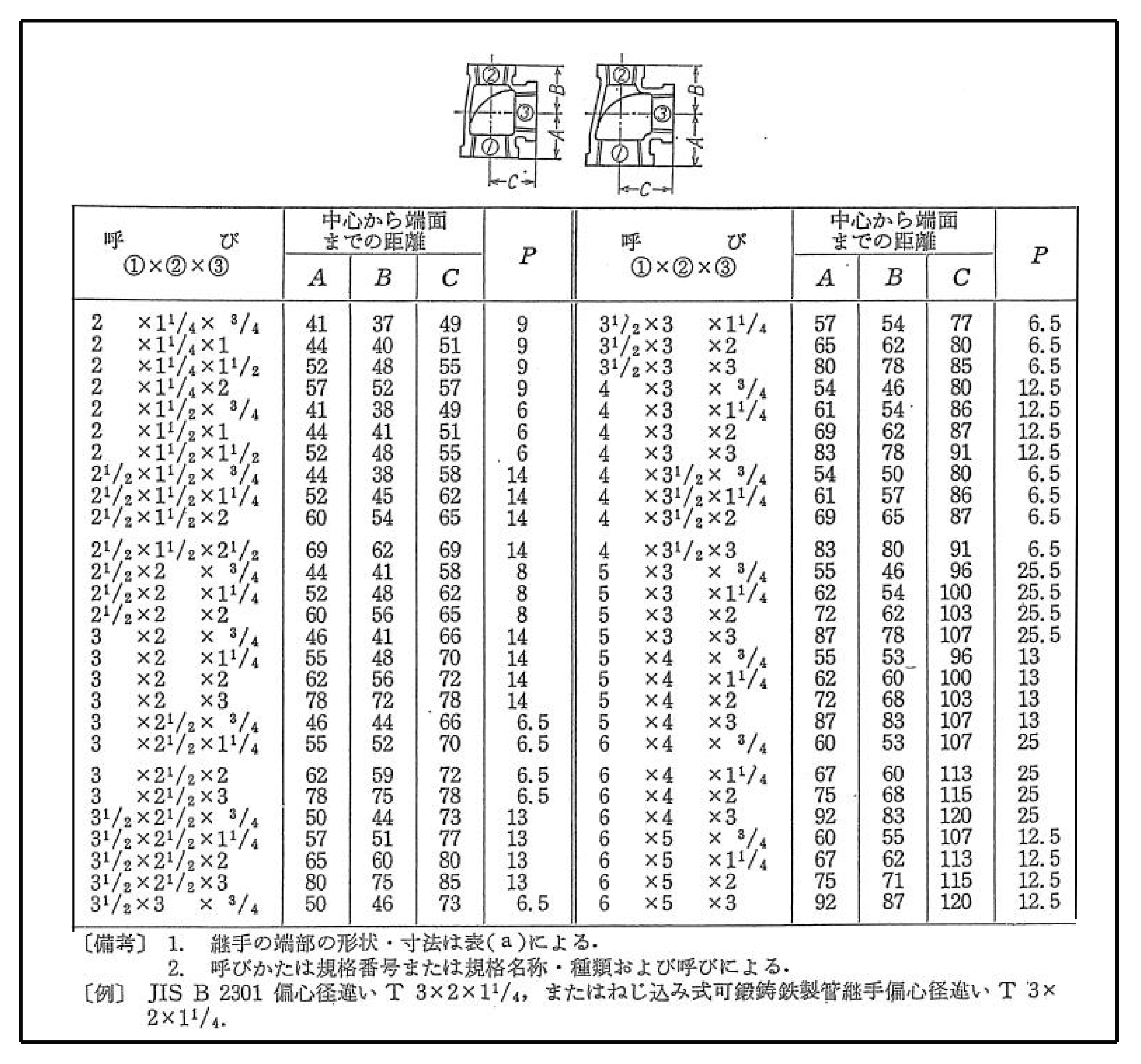

ねじ込み式管継手(偏心径違いティー(T))

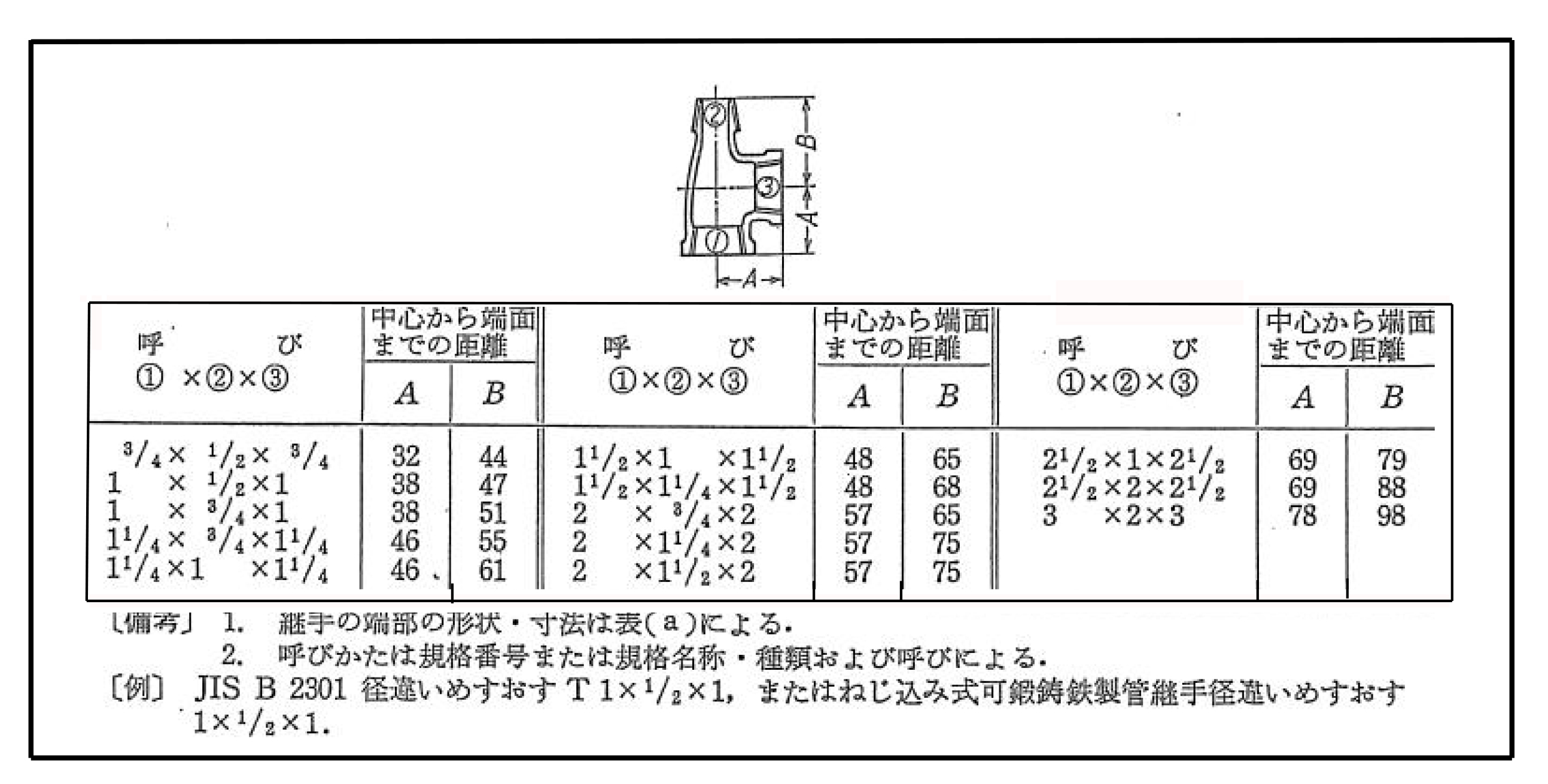

ねじ込み式管継手(径違いめすおすティー(T))

ねじ込み式管継手(偏心径違いティー(T))

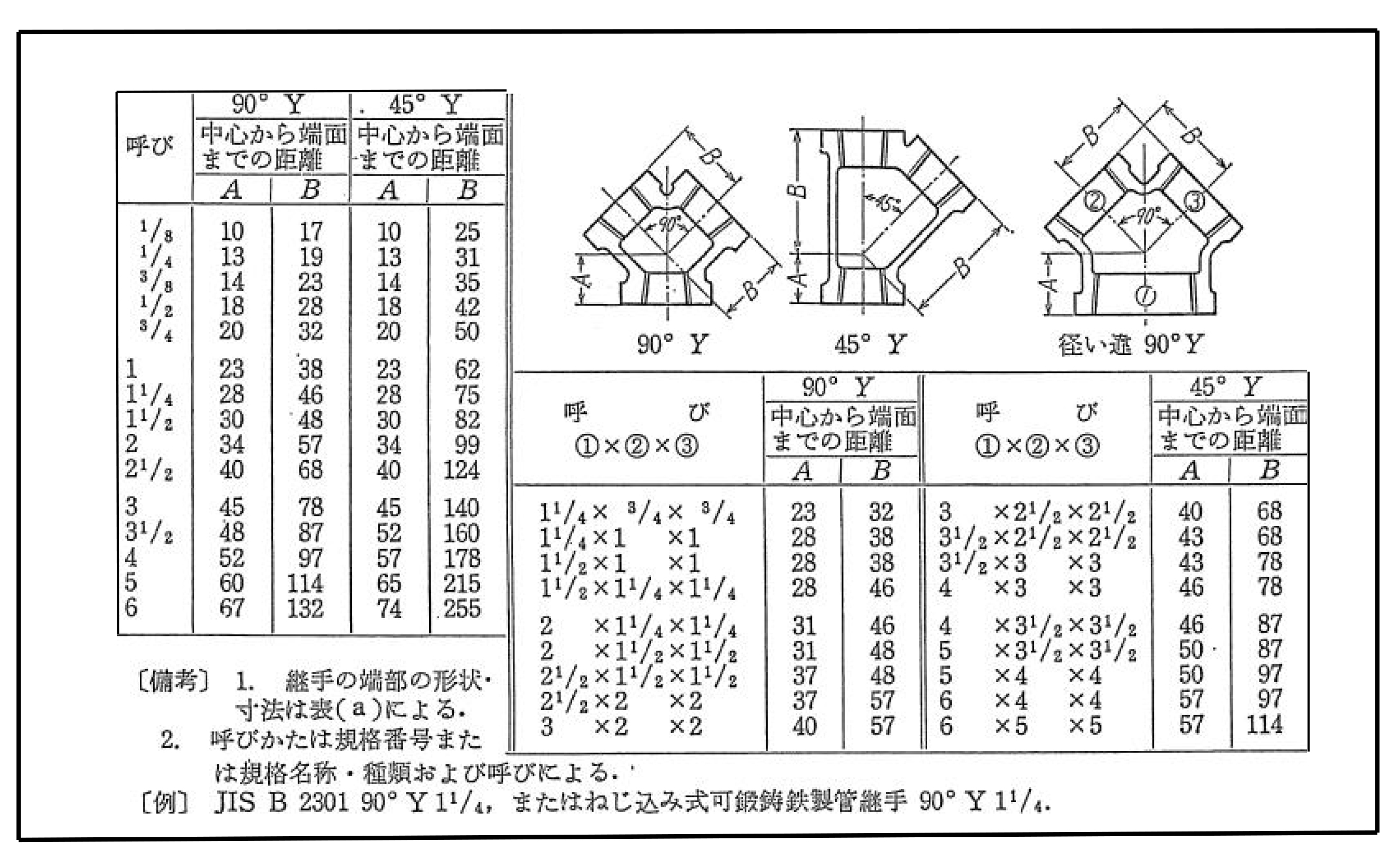

ねじ込み式管継手(90°Y、45°Y、径違い90°Y)

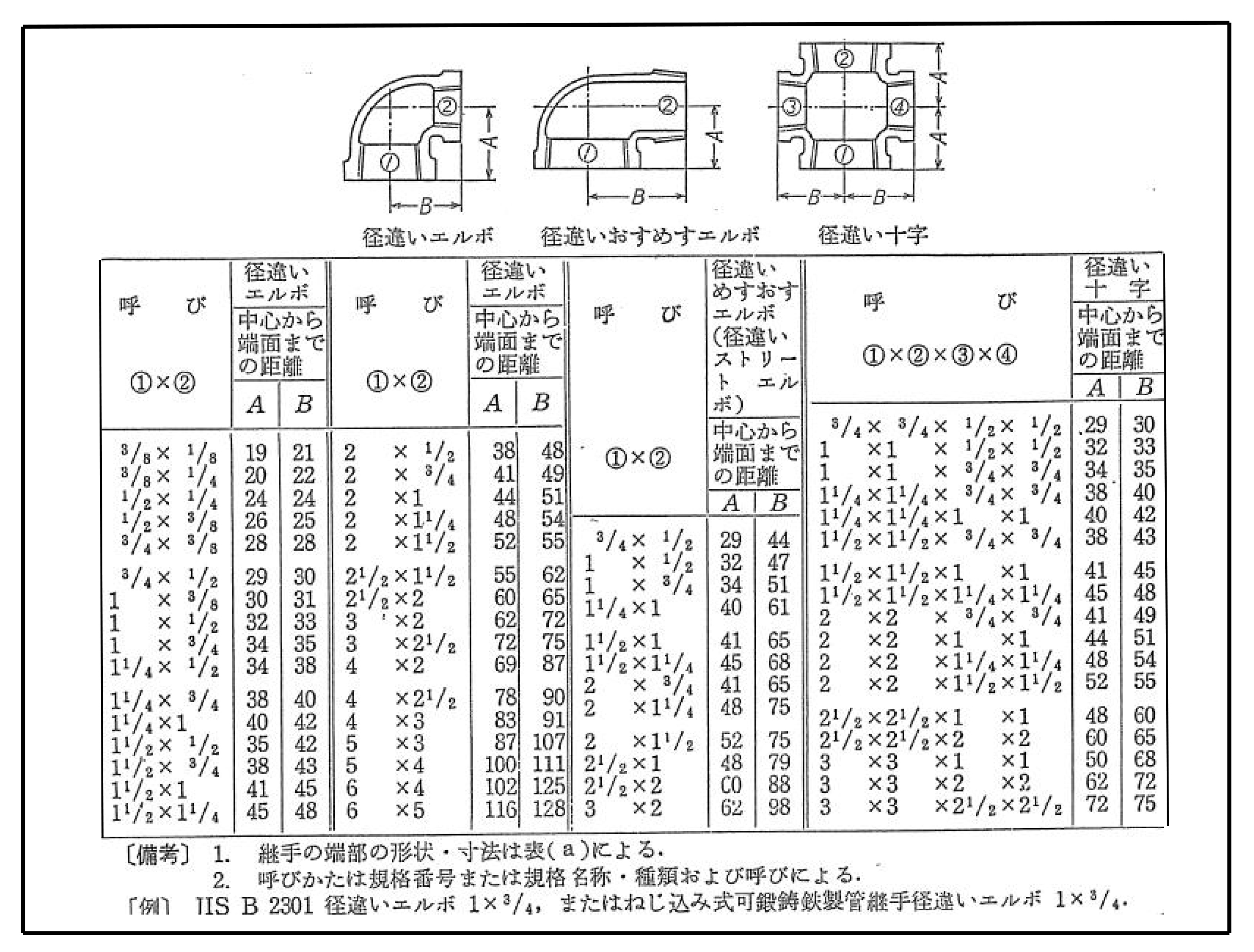

ねじ込み式管継手(径違いエルボ、径違いクロス)

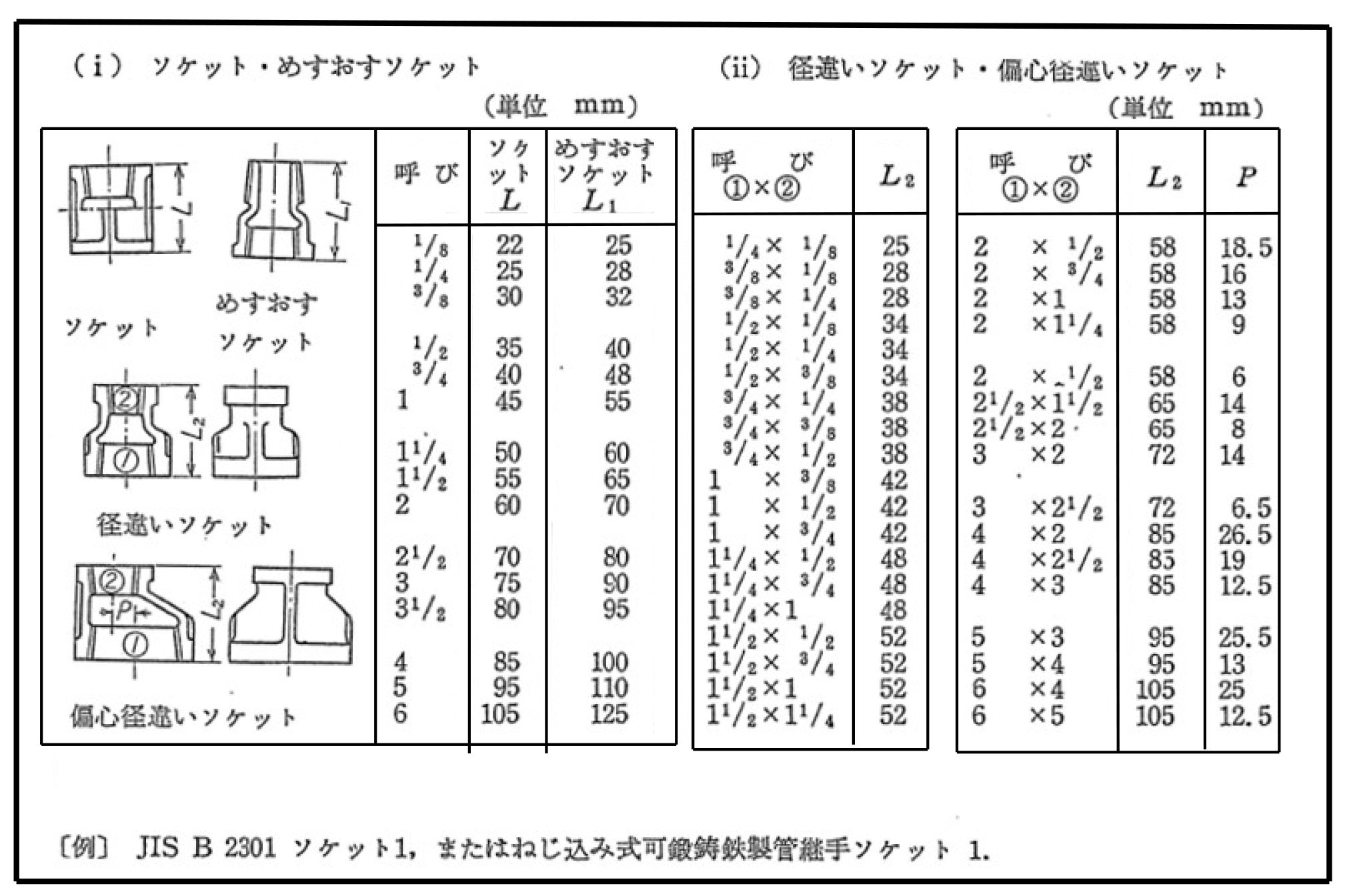

ねじ込み式管継手(ソケット、径違いソケット、偏心径違いソケット)

1.2.2 フランジ継手

鋼管の冷媒配管に使用するフランジ継手は、JIS B 8602「冷媒用管フランジ」と、JISB 2220「鋼製溶接式管フランジ」に大別される。前者は冷凍装置及びヒートポンプ装置に適用され、後者は蒸気・空気・ガス・水・油等の一般及びプラント配管等に適用される。

冷媒配管としては上記の両規格(JIS B 8602「冷媒用管フランジ」, JIS B 2220「鋼製溶接式管フランジ」)のいずれかで製作された製品を使用しなければならない。フランジ継手を使用する場合は、片締めにならないように、ボルトが対角線上を均一に締結してゆく必要がある。片締めになった場合、フランジ締結部から冷媒漏洩する恐れがあるため、施工に際しては十分に注意を要する。

(1) 冷媒用管フランジ:JIS B 8602

適用範囲、引用規格、種類、形状及び寸法、材料及び加工、外観、検査、表示、解説等については、JIS B 8602「冷媒用管フランジ」にて確認すること。

冷媒用管フランジの詳細形状や寸法に関しては、JIS B 8602「冷媒用管フランジ」を参照のこと。

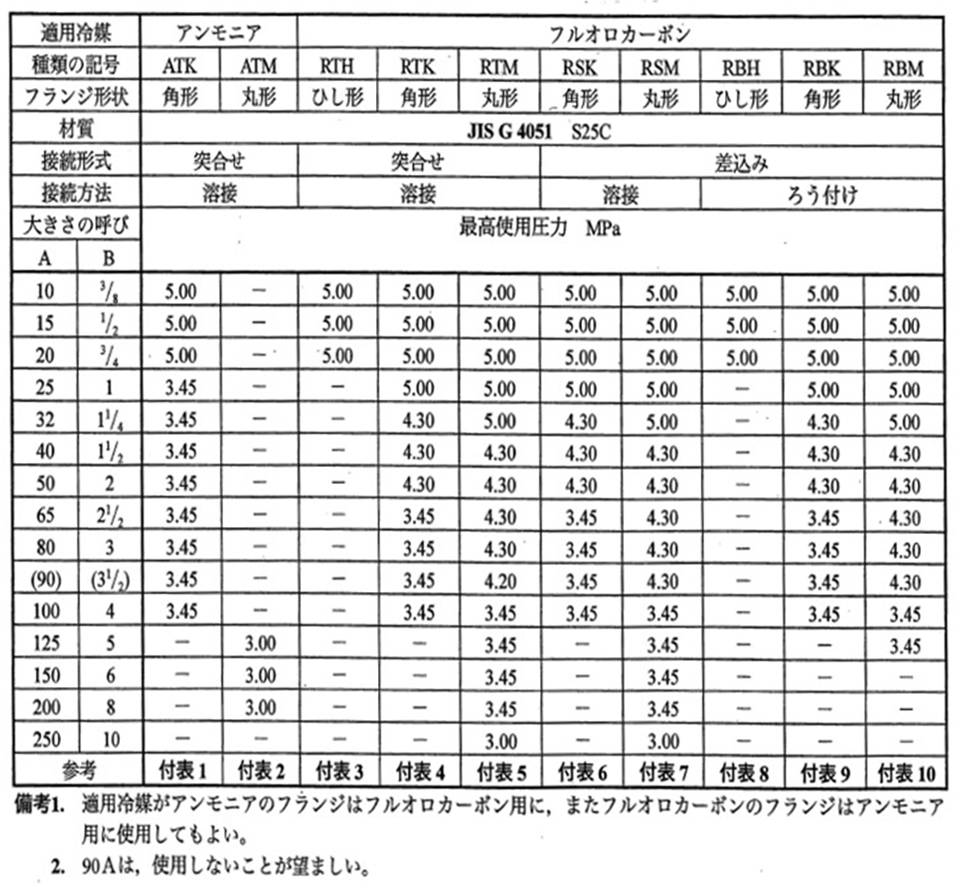

鋼製フランジの種類と最高使用圧力

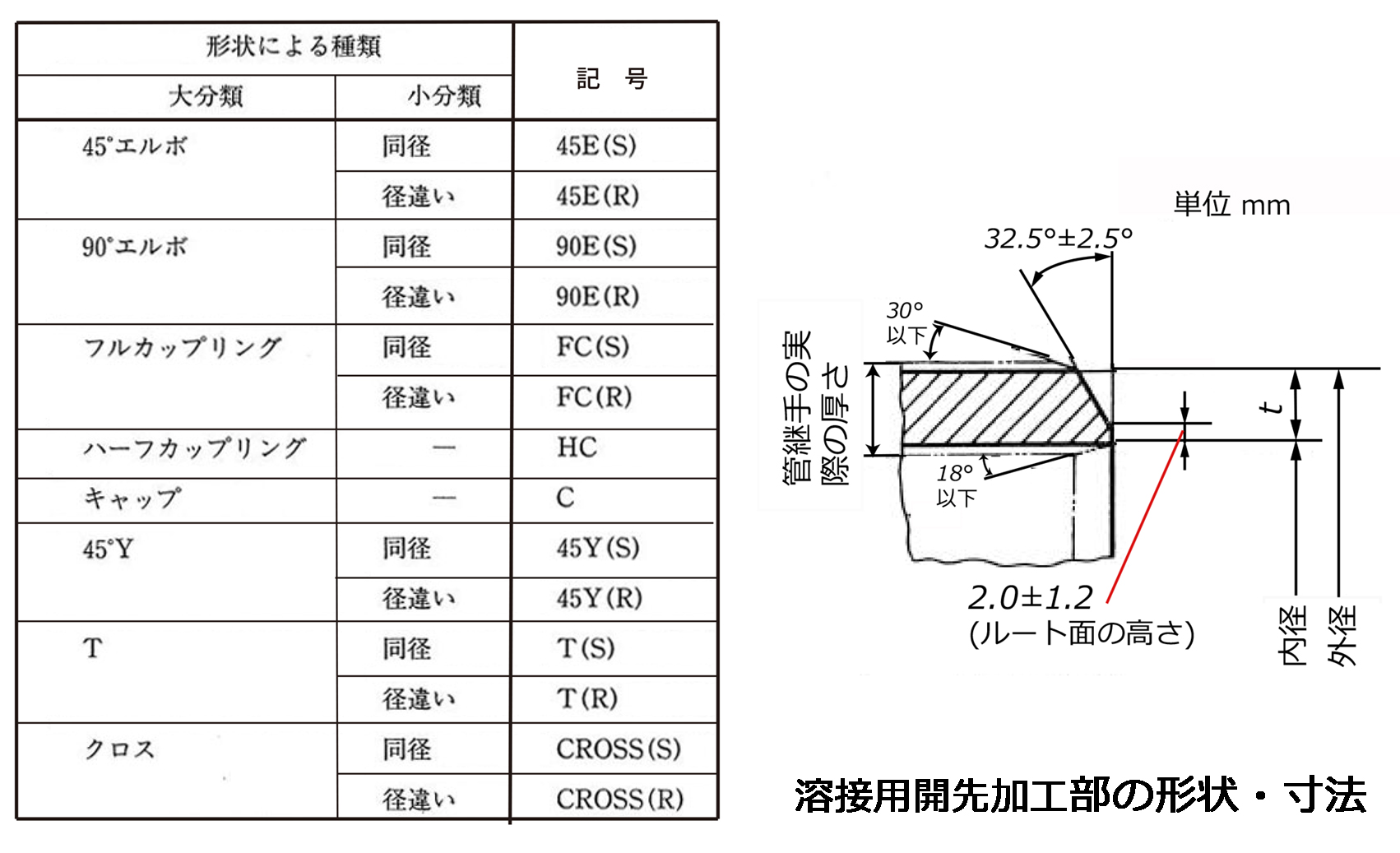

(2) 鋼製溶接式管フランジ:JIS B 2220

(1)適用範囲

蒸気・空気・ガス・水・油などの一般配管にしようする鋼管を接続するフランジで、基準寸法がJIS B 2210(鉄鋼製管フランジの基準寸法)による呼び圧力5~30 Kのフランジについて規定する。なお、冷媒配管に使用する際は、フランジ面が溝型加工をされた製品を使用することが望ましい。

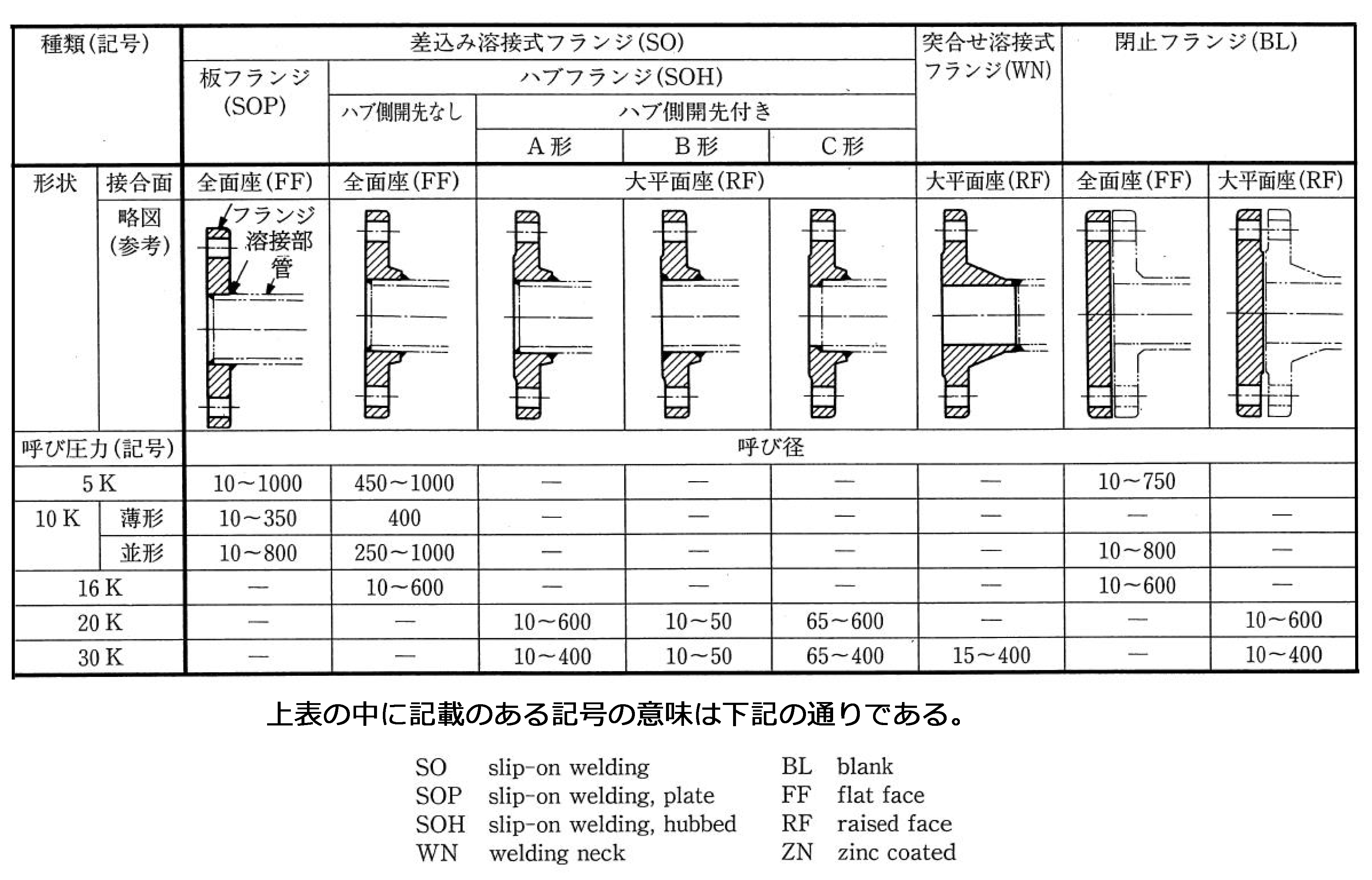

(2)種類 下表A、下表Bのとおりとする。

表A.形状による種類及びその記号

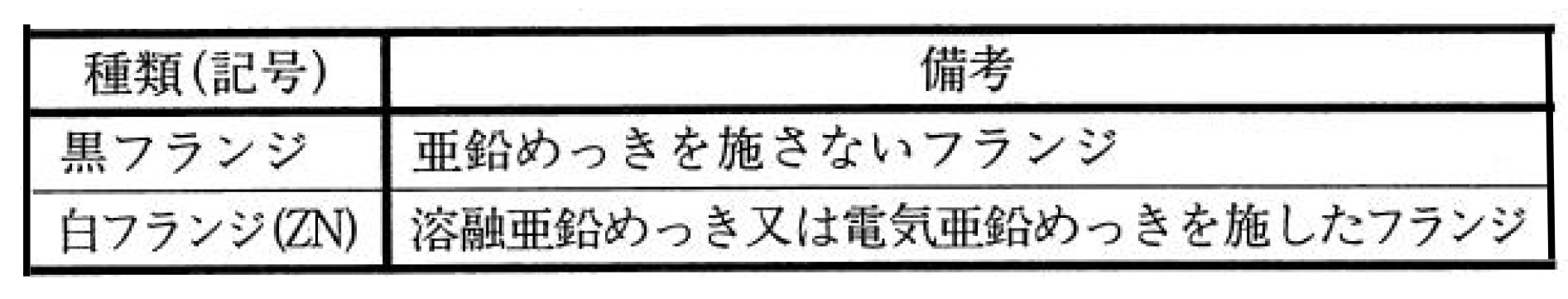

表B.亜鉛めっきの有無による種類及びその記号

(3)流体の状態と最高使用圧力との関係 下表Cのとおり

表C.流体の状態と最高使用圧力との関係

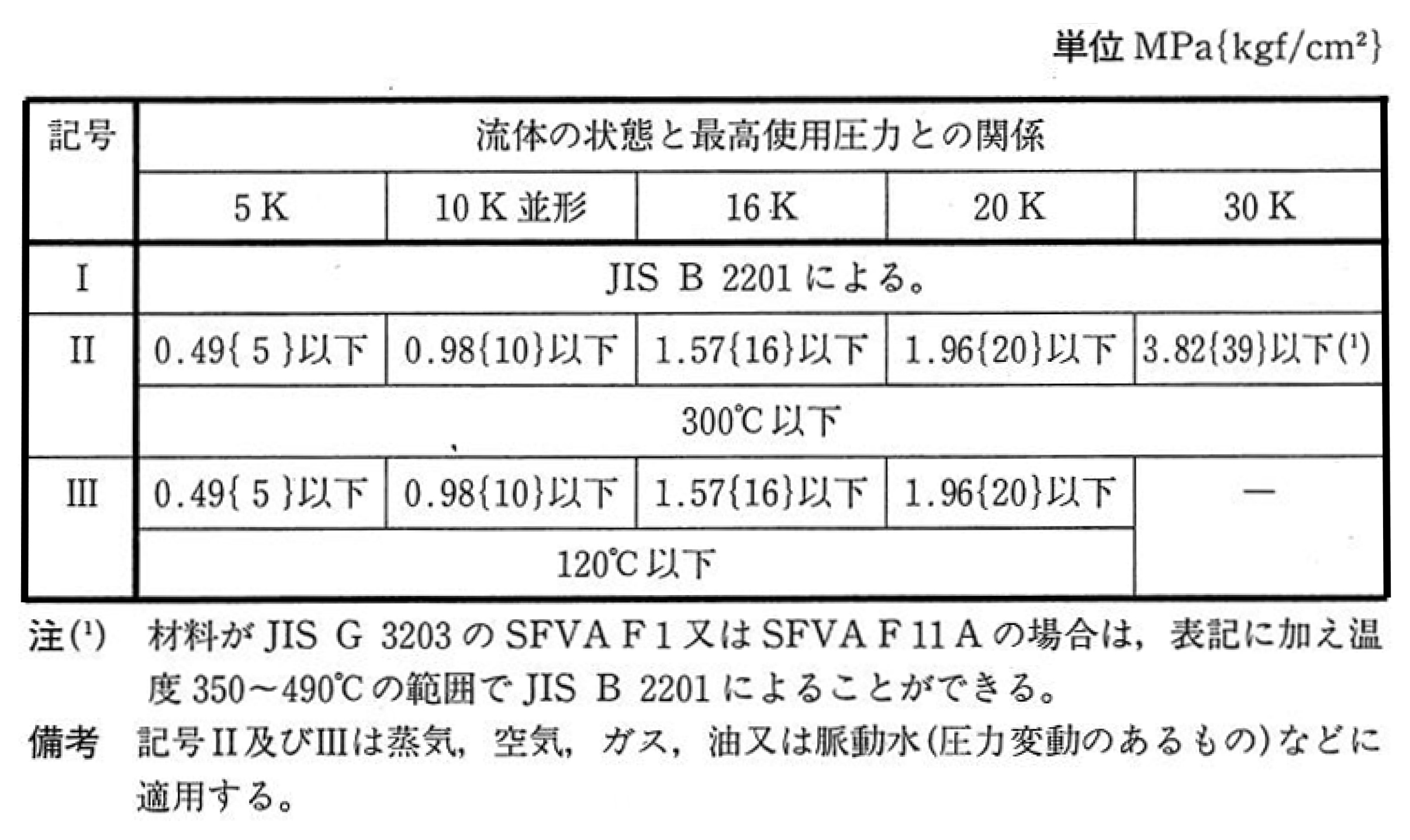

(4)材料 下表Dのとおりで、溶接に適した材料とする。

表D.材料

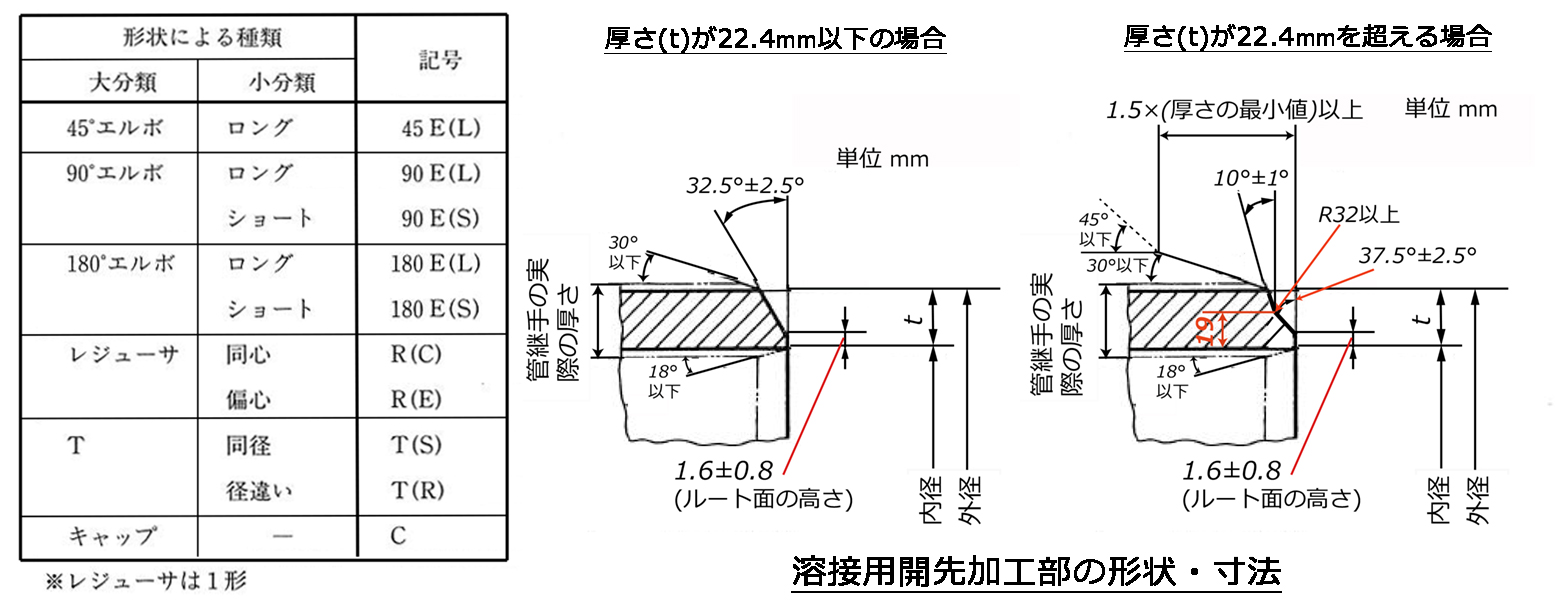

1.2.3 溶接継手

溶接継手は配管を永久的に接合するため、漏洩が絶対に許されない極めて信頼性を要する施工方法である。鋼管の溶接には、一般的に「被覆アーク溶接」、「ティグ溶接」が用いられるが、鋼管・継手・溶接棒の品質ならびに溶接部端面加工には、化学成分、内質、強度、靭性、寸法精度、端面仕上げ等、高度な品質が要求される。

鋼管製冷媒配管継手の溶接においては、次に挙げるJISに規定された製品を使用すること。

JIS B 2311 一般配管用鋼製突合せ溶接式管継手

JIS B 2312 配管用鋼製突合せ溶接式管継手

JIS B 2313 配管用鋼板製突合せ溶接式管継手

JIS B 2316 配管用鋼製差込み溶接式管継手

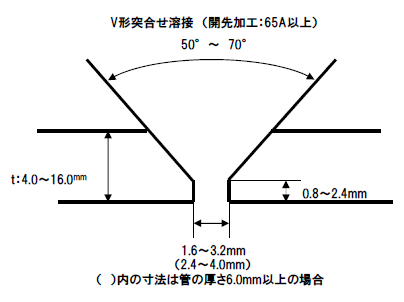

突合せ溶接時に配管同士を接合する場合、両配管の端面は、溶接棒と配管母材が完全に溶融して強度的に同等となるようにするため、所定の口径(呼び径65A)以上で、配管肉厚が4mm以上の場合には、鋼管の切断端面は開先加工機を使用してV型突合せ溶接のための開先加工を実施する。施工時に接合箇所には錆・油分・塗料・スケール等の溶接に有害な影響を及ぼす付着物が無いように、清浄な状態にしておくことが重要である

(1) 鋼管のV型突合せ溶接

(開先加工要領)

①管厚さ4mm以上は開先加工機を使用し、4mm未満はグラインダで開先加工を行う。

②亜鉛鍍金鋼管の溶接部はベルトサンダなどで亜鉛を削りとる。

③加工後切削油分を除去する。

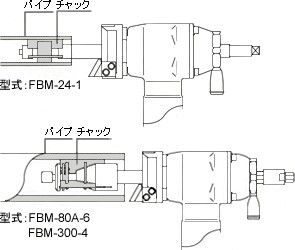

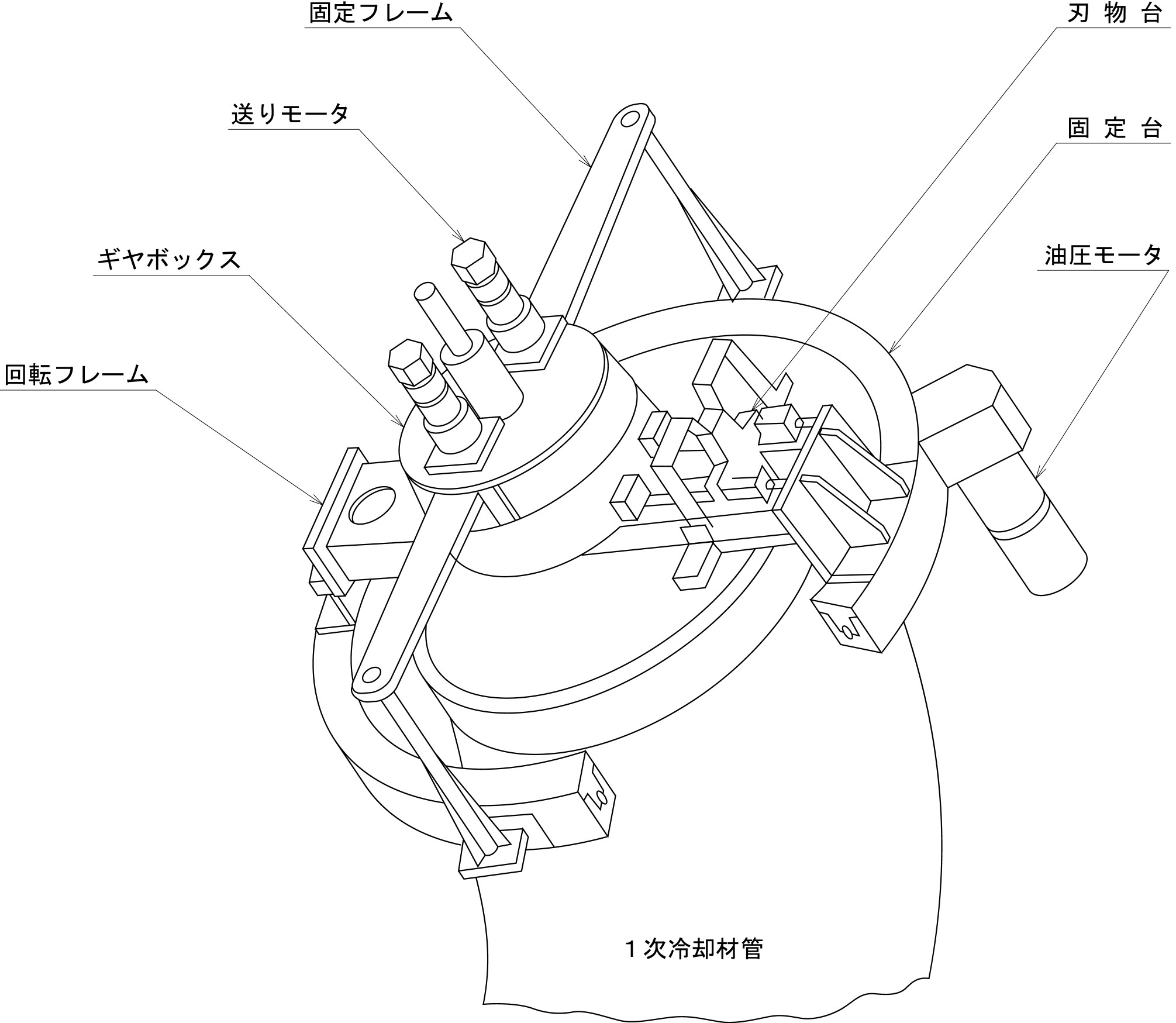

下図は一例であるが、開先加工機には工作機械型の固定型など多くの種類がある。

EXAMPLE

手動型開先加工機による端面加工

開先加工機の外観と作業例

大口径配管の開先加工の作業例

固定型開先加工機外観と作業例

開先加工後は、角度定規を用いて、所定の開先角度に加工が出来たか否かを確認する。 鋼管に於けるV型突合せ溶接の一般的な開先加工寸法は下記。

配管溶接を行った後、その接合部の品質を判定しなければならないが、基本的には次のような判定基準で良否を判断する。

溶接終了後の判定基準

①外観検査(目視検査)

●ビートの曲がりが少ない事。

●ビートの溶接線からの位置がずれていない事。

●ピットやスラグ巻き込みが少ない事。

●ピンホールやブローホールなどの欠陥が観られない事

②気密試験

窒素等による気密試験を行い、漏洩が無い事。(溶接個所全数)

(2) 鋼製溶接式管継手

| 適用範囲 | 種類 | 耐圧性 | |

| 一般配管用鋼製突合せ溶 接式管継手:JIS B2311 | 配管用炭素鋼鋼管(JIS G3452)及び配管用アーク溶接炭素鋼鋼管(JIS G3457)に取り付ける管継手 | 材料・形状・寸法・寸法許容差・質量はJIS B 2311を参照のこと | 対応する鋼管に等しい |

| 適用範囲 | 種類 | 耐圧性 | |

| 配管用鋼製突合せ溶接 式管継手:JIS B 2312 | 圧力配管、高圧配管、高温配管、合金鋼配管、ステンレス鋼配管及び低温配管に使用する継目無管継手 | 形状・寸法・寸法許容差・質量はJIS B 2312を参照のこと | 対応する鋼管に等しい |

| 適用範囲 | 種類 | 耐圧性 | |

| 配管用鋼板製突合せ溶接 式管継手:JIS B 2313 | 圧力配管、高圧配管、高温配管、合金鋼配管、ステンレス鋼配管及び低温配管に使用する長手継手を持つ管継手 | 形状・寸法・寸法許容差・質量はJIS B 2313を参照のこと | 対応する鋼管に等しい |

| 配管用鋼製差込み溶接式 管継手:JIS B 2316 | 圧力配管、高圧配管、高温配管、合金鋼配管、ステンレス鋼配管及び低温配管に使用する継目無管継手 | 形状・寸法・寸法許容差・質量はJIS B 2316を参照のこと | 対応する鋼管に等しい |

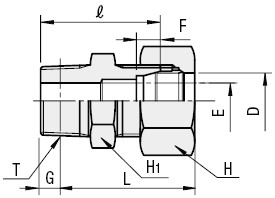

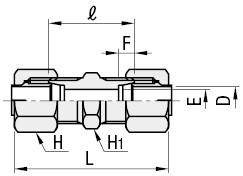

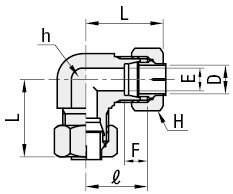

1.2.4 ユニオン継手

ゲージ配管等の継手として口径が6~12mm程度の範囲で使用されるものである。

鋼管で使用する場合、炭素鋼製の喰い込み式を使用する。喰い込み式ユニオン継手は非常に気密性が高いので、取り付け作業時に適切なねじ込みを行っていれば漏洩の恐れは低い。

近年は更に気密性を向上させたシール内蔵型のものも市販されている。

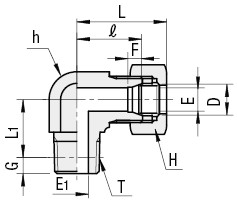

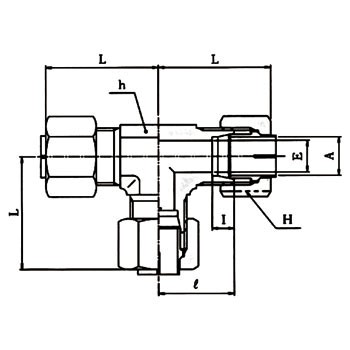

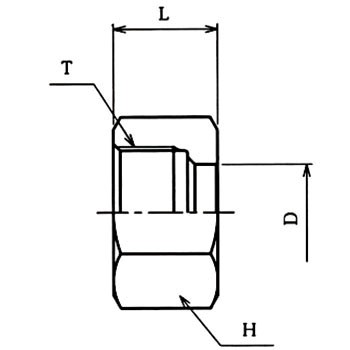

【各種喰い込み式ユニオン継手】

ユニオン

コネクタ

エルボ

エルボニップル

ティー

ナット

1.2.5 可撓管

振動の伝達を防止するために圧縮機の吸入管,吐出管やユニットの接続配管に、可撓管を取り付ける場合,通常はステンレス鋼製を使用する。検査要領としては,冷凍保安規則関係例示基準23.11.4により設計圧力の1.2倍以上の圧力で気密試験を行ない,漏れ,異常な変形がなく,極端に大きなひずみが残留しないことが条件となる。管の呼び径が50mmを超える管に使用する場合はフランジ継手を使用し、取外しできる構造とする。

可撓管を防熱する場合の注意

①冷凍機吸入止弁に直接取付ける場合防熱を施さない方が良い。防熱施工不良により防熱層内で結氷し可撓管を破損した事例がある。

②配管部分の可撓管を防熱する場合は可撓管と防熱材の隙間を無くし氷結スペースを作らないこと。

1.3 配管設計

冷媒配管の設計に関しては、材料や継手など異なる事項もあるが、冷凍サイクルを構成する機器類などは同等であり、また、冷媒と冷凍機油がサイクル中を巡ってゆくことなども同じであるため、設計における基本的な考え方は鋼管も銅管も共通である。

設計留意事項、分岐/合流、膨張収縮防止、吐出しガス配管、吸込み蒸気配管、液管等に関しては、銅管配管の施工>>配管の設計1.3を参照のこと。

1.4 冷媒系統部品

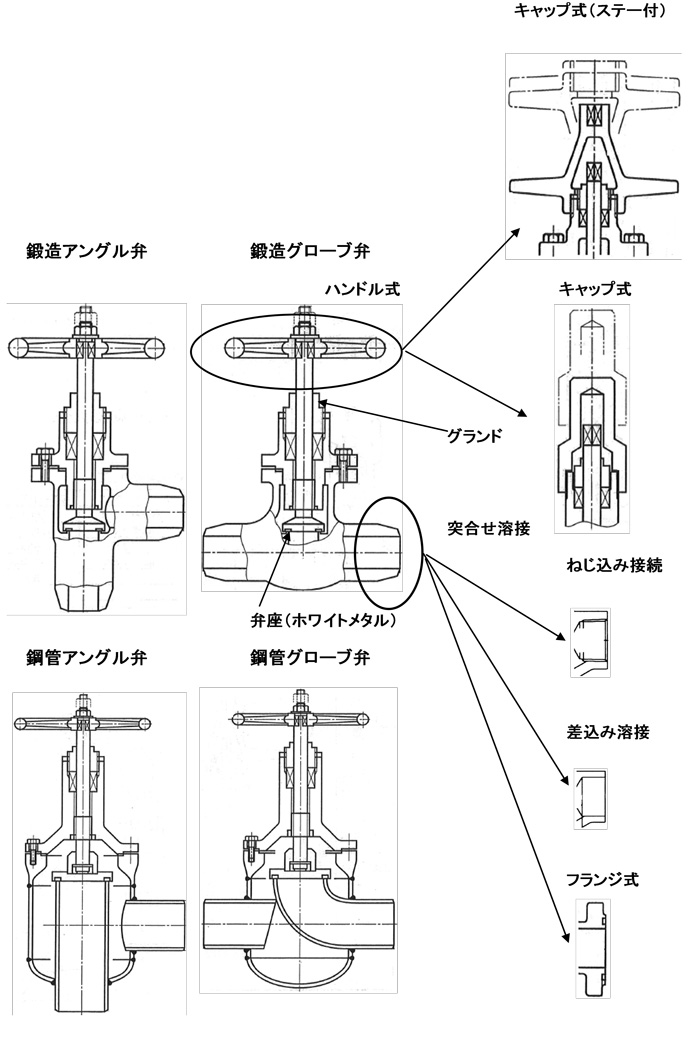

1.4.1 止め弁(鋼管用) 規格:JISB8605:2002

1.4.1.1 鋳鉄、鋳鋼製止め弁、および鋼板製止め弁

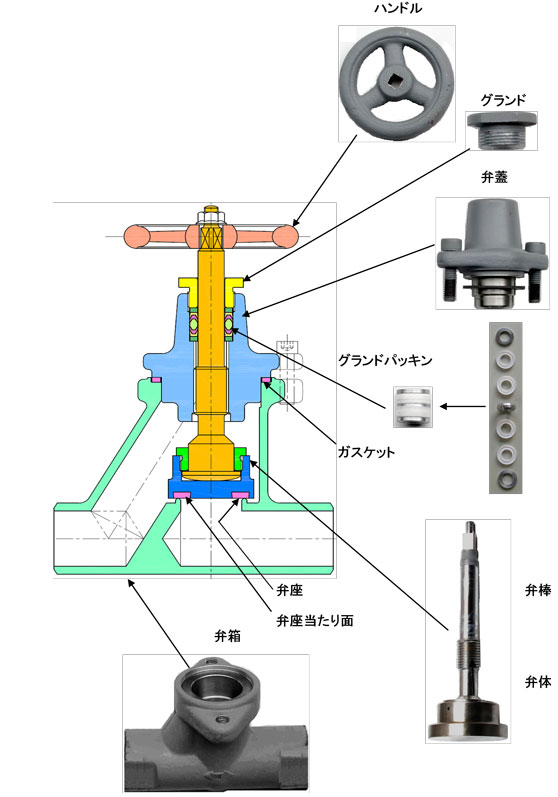

① 構造

最も普通に使用されている止め弁で、継手部はフランジ式、突合せ溶接式、差込み溶接式、ネジ込み式があるが、

一般に、ねじ込み式はフロン冷媒用には使用しない。

出入口の方向が、直角になっているものをアングル形、直線になっているものを玉形と呼んでいる。 以下に、

-50℃~+150℃の温度範囲で、フロン冷凍装置に使用する代表的な玉形止め弁の構造について説明する。

なお、近年、冷媒漏洩回避のため、シールキャップ式がハンドル式に代わって主流となりつつある

a 弁箱

弁の本体部分で、内部に弁座部を有し、フランジを含めて一体鋳造されている。弁座部は弁が接触して漏れを止める止め弁の重要部分であり、きずのないよう丁寧に仕上げられている。

b ふた

弁棒を上下するためのねじを設け、また弁棒のねじ部からの漏れを防ぐためのパッキン(グランドパッキン)を収容している。ガスケットを介してボルトで本体に取り付ける。材料は、弁本体と同じである。

c 弁棒

下端には弁を取り付け、中間部にはねじが加工され、上端部は弁棒を回すための工具(バルブキー)が入るよう四角に仕上げられている。材料は、ステンレス鋼を使用している。

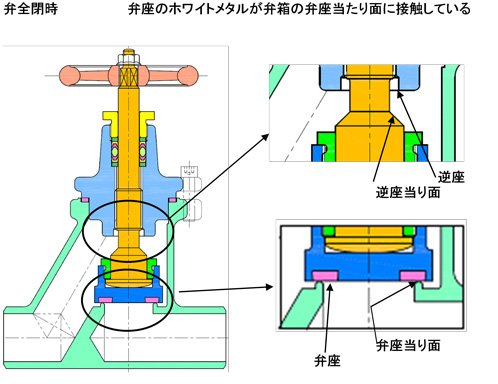

d 弁体

弁座との当り面は、ホワイトメタルやテフロン(四ふっ化エチレン樹脂:PTFE)を使用し気密を保持する。テフロンの場合、4本のピンによって、弁棒端部の溝に保持されているため回転が自在で、弁座との密着に無理のない構造になっている。ピンの外側には、抜け止めのために止め輪がはめてある。

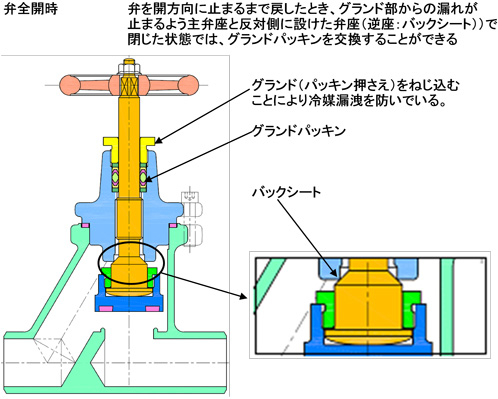

e グランドパッキン

V形断面の環状パッキン複数個を上下の座金ではさみ、グランド(パッキン押え)をねじ込むことで弁棒ねじ部からの漏れを防止する。グランド(パッキン押え)は、弁棒の操作時はゆるめ、操作完了後は再び締め付けるのが原則である。パッキンはPTFE製である。

f 逆座(バックシート)

弁を開方向に止まるまで戻したとき、グランド部からの漏れが止まるよう主弁座と反対側に設けた弁座(逆座)で、閉じた状態では、グランドパッキンを交換することが出来る。ゆえに、グランドを自由状態になるように緩めた状態で逆座からの漏れがあってはならない。

g シールキャップ

グランドパッキン部からの漏れを、二重にシールするための蓋で、弁を操作するとき以外は締め付けておく

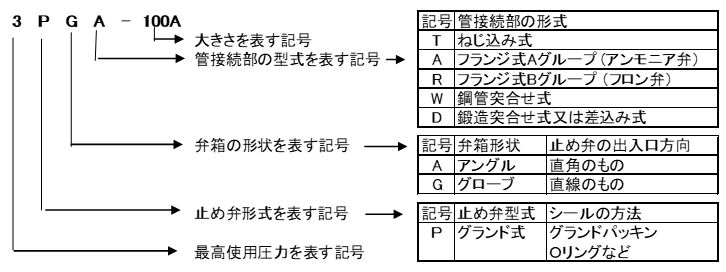

② 規格について

JIS B 8605(2002)では冷媒用止め弁について規定している。

鋼板製止め弁

弁箱およびふたを鋼板の深絞り加工によって成形し、大巾な重量軽減を行なった構造とし、配管の接続は弁箱に溶接された鋼管に、鋼管を直接突き合せ溶接するようになっている。

最高使用圧力 最高使用圧力及びその記号は,次に示す。

最高使用圧力及びその記号

| 最高使用圧力 | 記号 |

| 2.00MPa | 2 |

| 3.00MPa | 3 |

| 3.45MPa | 3.45 |

| 4.30MPa | 4.3 |

| 5.00MPa | 5 |

グランド式止め弁の最高使用圧力

| 種類の記号 | PGT | M「 | PGA | PAA | PGR | MR | PGW | MW | PGD | PAD | |

| 弁箱形状 | グロ ーブ | アン グル | グロ ーブ | アン グル | グロ ーブ | アン グル | グロ ーブ | アン グル | グロ ーブ | アン グル | |

| 接続部形式 | ねじ込み式 | フランジ式 Aグループ | フランジ式 Rグループ | 鋼管突合せ式 | 鍛造突合せ, 差込み式 | ||||||

| 大きさの呼び | 最高使用圧力MPa | ||||||||||

| Å | B | ||||||||||

| 10 | 3/8 | 2.00, 3.00 又は 5.00 | 2.00, 3.00 又は 5.00 | 2.00 又は 3.00 | 2.(X) 又は 3.00 | 2.00 又は 3.00 | 2.00 又は 3.00 | 3.00 又は 5.00 | 3.00 又は 5.00 | ||

| 15 | 1/2 | ||||||||||

| 20 | 3/4 | ||||||||||

| 25 | 1 | 3.00 又は 4.30 | 3.00 又は 4.30 | ||||||||

| 32 | 11/4 | ||||||||||

| 40 | 11/2 | ||||||||||

| 50 | 2 | 3.00 又は 3.45 | 3.00 又は 3.45 | ||||||||

| 65 | 21/2 | ||||||||||

| 80 | 3 | ||||||||||

| 90 | 31/2 | ||||||||||

| 100 | 4 | ||||||||||

| 125 | 5 | ||||||||||

| 150 | 6 | ||||||||||

| 200 | 8 | ||||||||||

③ 止め弁の開閉操作

止め弁は、以下を踏まえて開閉操作をする。

イ) 止め弁は、振動、異音、漏れ等をチェックしながらゆっくりと操作する。

ロ) 温度計、圧力計及び電流計等の計器類が近くにある場合は、それらを見ながら操作する。

ハ) 膨張弁(10A、15A)開閉表示がある場合は、開閉度(全開、全閉)をチェックする。

ニ) 仕切弁、切替弁は、原則として全開、全閉で使う。

ホ) 操作量と状態の変化には時間的に遅れがあることを承知して弁操作する。

へ) 重要度の高い止め弁(注参照)には、開閉を明示する標識を取付け、開閉状態を把握できるようにする。

ト) 弁のハンドルを手で回す事が困難な弁には、ハンドル回し(メーカー支給品)、トルクレンチ等を使用できる。但し、異常な姿勢、特殊な工具の使用又は多数の人力等による弁操作をしてはいけない。

チ) 弁閉止の最終段階で過大な力、特に衝撃を与えない。

リ) 手又は所定のハンドル回し等によって弁操作が困難な場合、又は操作中に異常を感じたら、作業を中止し、原因を調査し、処置した上で弁操作をする。

ヌ) 弁操作に必要な空間、足場及び照明を確保する。

④ 保守点検

イ) 止め弁の稼動部分は定期的に点検、整備して常に機能維持につとめる。

○ 弁体と弁棒の接合部 ○ 弁座部の傷 ○ 弁棒の上下するグランド部

ロ) 弁棒のグランドパッキン摺動部は、発錆や傷のないように保持する。

ハ) グランドパッキン部より漏洩した場合は、パッキン押さえを増締めする。その際、ネジかみ合わせ部・ネジ破損に注意する。

ニ) 弁蓋ボルトの締付力の不足、ガスケットパッキンの熱収縮でガス漏れが生じたら、弁体と弁座が接触してないかをチェックした上で弁蓋を締める。但し、片締め・締めすぎに注意する。

ホ) ハンドル回し等は、使用する弁名、備え付け数、保管方法等を定めて管理する。

へ) 点検、整備の結果を記録し、次回の点検、補修に活用する。

ト) 止め弁を点検、整備する際は、前後の弁を閉め、内部のガスを回収した上で作業する。

チ) 弁の漏れを石鹸水・ガス検知器で確認したら、弁本体と弁座、シート部当り面等の損傷・腐食・亀裂の有無を目視で確認し、摺合わせ良好でなければ弁本体を交換する。

リ) グランド・パッキン部より漏れる弁は、弁棒、パッキン押さえ、パッキンリング等を注意して点検する。再装入するグランドパッキンは使用条件に適合した材質、寸法のものを選定する。

1.4.2 膨張弁

膨張弁は、冷凍サイクルの高圧冷媒液を低圧の蒸発器に送る境目で、絞り作用で蒸発器の負荷変動に追従した冷媒流量を調節して蒸発器出口の過熱度を一定に保持する役割を持つ。一般の冷凍空調に対しては温度自動膨張弁、電気冷蔵庫や小型空調機にはキャピラリーチューブ、ターボ冷凍機や冷蔵倉庫の低圧受液器などにはフロート弁を使用する。電子膨張弁は運転条件が広範囲なインバータ駆動ヒートポンプエアコンディショナや、低温凍結装置やショーケースなどのような多様な要求のある装置で、温度自動膨張弁では不満足な場合に電子制御装置と共に使用される。 膨張弁には以下の特性が要求される。

①絞りによる減圧で弁が振動しないこと。弁の振動は流体音の発生だけでなく、弁の寿命を縮め、冷媒流量も減少する。

②蒸発器の熱負荷特性と弁の容量特性に合っていること。凝縮圧力、液管の圧力損失、弁手前の液過冷却度などが膨張弁の容量に影響を与える。選定を誤ると冷媒流量が周期的に変動し、過熱度が変動するハンチング現象や冷却不良が発生する。

③外気温度や凝縮器冷却温度の変化に対して検出性能や応答速度などが適切であること。

構造例

温度自動膨張弁には、装置の特性に応じて以下の種類があるが、適用冷媒や用途、制御特性等に応じて選択する。

適用冷媒:フルオロカーボン用、アンモニア用

温度条件:冷凍・冷蔵用、空調用

駆動形式:

・ダイアフラム形・・圧力差の変化に比例した大きな弁開度(冷媒流量変化幅)は取れないが、弁頭部を小さくできるので耐圧強度が高く、弁開閉動作のヒステリシスが小さい、チャージ方式の選択が広い、等の理由で最も広く使用されている。

・ベローズ形・・・・圧力差に対して弁開度を大きくとれるが、ヒステリシスが大きくベローズの耐圧強度が小さいのでチャージ方式が限定され、弁頭部が大きくなる。

チャージ方式:

・液チャージ方式・・・装置の使用冷媒と同じ冷媒を封入。常に飽和状態を保つ。蒸発温度が高い範囲で設定過熱度がずれる。

・ガスチャージ方式・・・装置の使用冷媒と同じ冷媒を封入。液方式より封入量が少ない。ダイアフラムより感温筒の方が温度が高いとダイアフラムにガスが凝縮して適切な過熱度制御ができなくなる。

・クロスチャージ方式・・・異種ガスを混合して封入。高温でも低温でもほぼ同じ過熱度を保つ。低温用冷凍装置に適している。

・吸着チャージ方式・・・吸着材と特殊ガスを封入。高温脱着、低温吸着による圧力変化を利用。感温筒温度と封入ガス温度の関係をほぼ比例に保つ。

均圧方式:

・内部均圧形・・・ダイアフラム下面に蒸発器入口圧力をかける。蒸発器の圧力損失と圧力変動幅が小さい装置に使用。圧力損失が大きい場合は実際の過熱度が大きくなるので、外部均圧形を使用する。

・外部均圧形・・・ダイアフラム下面に蒸発器出口圧力をかける。蒸発器の圧力損失と圧力変動幅が大きい装置に使用。

容量:

・オリフィス交換(容量可変)形・・オリフィスとニードルをセットで交換できるようにしたもの。膨張弁が蒸発器の容量と適合しない場合、容易に交換できる。

・オリフィス固定形・・・オリフィスとニードルを本体に組み込んだもの。膨張弁と蒸発器が適合しない場合、膨張弁は本体交換となる。

選 定

膨張弁は、蒸発器の標準運転条件だけでなく、予想される最大と最小の熱負荷も含めた負荷変動、蒸発温度設定値の変化などを考慮して容量、チャージ方式、均圧方式を選択する。また、膨張弁前の圧力降下が大きい場合には容量の大きなものを選択する必要があり、冬期など凝縮圧力そのものが低い場合は、凝縮器の送風量制御や圧力調整弁を用いて凝縮圧力を高める必要がある。

管接続部は、(1)フレア式と(2)ろう付式があり、JISはなく、すべて市販品である。

取付け上の留意事項

膨張弁と感温筒の取付け方法による制御圧力・温度への影響は大きいので、以下の点に留意しなければならない。

①できるだけ蒸発器の近くに取り付けること。

②ダイアフラムのある頭部を上側にすること。

③ガスチャージ方式では、感温筒は弁本体の温度より低い場所に取り付けること。

④感温筒は、蒸発器出口の水平配管部に金属バンドなどで密着して取り付け、冷却器の風や周囲の温度の熱影響を受けないこと。(必要により防湿性のある断熱材で包む)

⑤外部均圧形を使用する際の均圧管は、感温筒よりも下流の圧縮機側で配管の上部に接続すること。

1.4.3 電磁弁

電磁弁は、電磁コイル(ソレノイド)に通電して、その磁場で鉄心(アマチュア)が引き上げられる力を利用して弁を開閉する。用途、管接続部とサイズにより多くの種類があるが、作動方式には、直動式とパイロット式に分けられる。

直動式電磁弁

鉄心自身が弁と兼用になっており電磁力で直接開閉する。口径の小さなものに適用される。

パイロット式電磁弁

中心部にパイロット弁を持つパイロットピストンが、回路を直接開閉するタイプと、パイロットピストン、ピストンが動いて主弁が回路を開閉するタイプとがある。

閉⇒開:パイロットピストンの下部チャンバと上部チャンバ、及びピストンの下部には入口圧力がかかっている。プランジャが動くとパイロット弁が開き、上部チャンバが出口圧力になるため下部チャンバと上部チャンバ間に圧力差ができて、パイロットピストンが上に動く。図2.30のタイプは開弁する。

開⇒閉:プランジャがパイロット弁を閉じながらパイロットピストンを押すと、上部チャンバが下部チャンバ圧力になって、主弁が閉じる。

取付けは、電磁コイル部を上方にし、異物の流入を防ぐ。また、通電中にコイルや弁の点検を行うと、コイルを取り外すことによってコイルの電気抵抗が小さくなってコイルが焼損したり、感電したりすることがある。

1.4.4 冷媒フィルタ

冷媒中にごみや金属屑などの異物が混入して循環すると、膨張弁のオリフィスを閉鎖したり、圧縮機の故障の原因になったりするので、現地配管が長く、工事中に混入が考えられる場合、液管の膨張弁前や圧縮機の吸入前に冷媒フィルタを取り付けることがある。

構造は、炉網を円筒内に設けたもので、冷媒通路をL字状にして、炉網の点検、交換が可能である。