3.溶 接

溶接とは「二つ以上の金属あるいは非金属材料を局部的に結合させる事」であり、接合部は一般に何らかの形で過熱される。溶接中に付加される金属(材料)を[溶加材]というが、溶加材としては溶接棒又はワイヤを使う場合と使わない場合とがある。

溶接法には接合部に圧力を加える場合と加えない場合とがある。いずれにしても、接合部に空気中の酸素、窒素又は湿気などが有害な作用を及ぼす為、これらに対する対策をとる事は、全ての溶接法に共通して必要な事である。

| 溶接方法 | 融接 | アーク溶接 | 手アーク 溶接 |

被覆アーク溶接 | |

| ティグ溶接 | |||||

| プラズマアーク溶接 | |||||

| 半自動アー ク溶接 |

ソリッド | マグ溶接(CO2又はAr+CO2) | |||

| ワイヤ | ミグ溶接 | ||||

| フラックス | マグ溶接(CO2) | ||||

| 入りワイヤ | セルフシールドアーク溶接 | ||||

| 自動アーク 溶接 |

サブマージアーク溶接 | ||||

| エレクトロスラグ溶接 | |||||

| ガス溶接 | |||||

| 電子ビーム溶接 | |||||

| レーザビーム溶接 | |||||

| 圧接 | ガス圧接 | ||||

| 常温圧接 | |||||

| 抵抗溶接 | スポット溶接 | ||||

| プロジェクション溶接 | |||||

| シーム溶接 | |||||

| アプセット溶接 | |||||

| フラッシュ溶接 | |||||

| バットシーム溶接 | |||||

| 鍛接 | |||||

| 摩擦圧接 | |||||

| 爆発圧接 | |||||

| 超音波溶接 | |||||

| ろう接 | ろう付 | ||||

| はんだ付 | |||||

溶接施工者については、溶接方法、材料の種類、寸法及び溶接姿勢に応じて下記資格を有する者又は同等以上の技量を有する者が施工することを推奨する。

・JIS Z 3801 (手溶接技術検定における試験方法及び判定基準)

・JIS Z 3821 (ステンレス鋼溶接技術検定における試験方法及び判定基準)

・JIS Z 3841 (半自動溶接技術検定における試験方法及び判定基準)

・冷凍機器溶接士(高圧ガス保安協会)

3.1 被覆アーク溶接

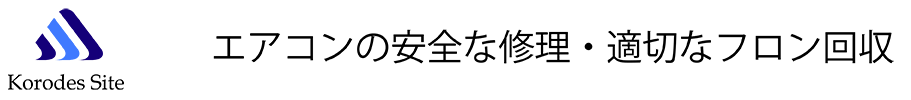

被覆アーク溶接法は、被覆アーク溶接棒を溶接機の出力側につないだホルダにはさんで、溶接棒と母材との間にアークを出して溶接する、いわゆる手溶接である。図3.15に概略図を示す。アーク溶接では、アーク長をできるだけ一定に保持しないと良好な溶接ビードが得られない。しかも、手溶接では、溶接棒は溶けてなくなるから、それに合わせてアーク長を一定に保つ事が難しいので、かなり熟練を要する。

溶接の長所を十分発揮する為には、その短所をよく理解しておかなければならない。溶接の長所の主なものを挙げると、次のとおりである。

① 継手の強度が高い。突合せ継手では、鋼の場合、余盛(よもり。開先又はすみ肉溶接の必要寸法以上に表面から盛り上がった溶接金属)を削除しても、母材と同等の強度が得られる(強い)。

② 製品重量が軽くなる。ボルト締めやリベットなどで作るよりも軽く出来る(軽い)。

③ 作業工程が少なくなり、安価である(安い)。

主な短所は次のとおりである。

① 変形が発生する(変形)。

② 溶接部やその付近に内部応力が発生し、残留応力(構造物又は部材に残留した応力)となる。

③ 溶接金属に隣接した母材部の材質が変化し、溶接熱影響部が発生する(材質変化)。

3.1.1 溶接機

アーク溶接機は、アークの発生を容易にし、持続を安定化させる目的と構造や保守が簡易である事から、国内では主に垂下特性電源の交流アーク溶接機が使用されているが、直流やインバータ制御、エンジン式の溶接機もある。

垂下特性とは、負荷電流が増えると負荷電圧が低下する特性を意味している。これは内部抵抗値を持つ電池や発電機など一般的な電源の持つ性質である。溶接では電流の高い領域、すなわち、電圧が変化しても電流があまり変化しない領域で使うようになっている。垂下特性の溶接電源の場合、アーク長が変化しても負荷電流の量は一定なので溶接棒の溶ける量はあまり変わらないので、手作業でも安定した溶接が行える。

溶接機の二次側には溶接ケーブルを介して溶接棒ホルダ、アース線ケーブルが接続される。溶接棒ホルダ、溶接ケーブルとも溶接電流の大きさに応じた容量・太さのものを使用する必要がある。ケーブルの断面積が不足していたり、必要以上に長いケーブルを使用したりすると、熱損失が大きいばかりでなくケーブル自体も老化、損傷しやすい。

又、ケーブルコネクタは絶縁物が導電部分を完全に覆っていなければならない。接続が緩むとアークが不安定となり、コネクタも過熱焼損に至る可能性があり、容易に緩まないような構造でなければならない。

交流アーク溶接機と直流アーク溶接機の比較

| 比較項目 | 交流溶接機 | 直流溶接機 |

|

アークの安定性 極性変化 磁気吹き 無負荷電圧 電撃の危険性 溶接機の構造 溶接機の維持管理 溶接機の価格 |

やや劣る 不可能 ほとんど無い 高い 高い 単純 容易 安価 |

優れる 可能 生じやすい 低い 低い 複雑 やや面倒 やや高価 |

3.1.2 溶接棒

被覆アーク溶接棒は、心線とその周囲に塗布された被覆剤とで構成されている。心線の品質及び被覆剤の特性は、溶接棒の性能を左右する。主として軟鋼及び高張力鋼用溶接棒にはJIS G 3523に規定されている「被覆アーク溶接棒用心線」に示すように、化学成分のP(0.02%以下)及びS(0.023%以下)を低く抑えた心線を用い、合金成分は被覆剤から添加している。

被覆剤は、溶接棒の作業性及び溶接金属の機械的性質を向上させるためのもので、心線表面に塗布したものである。被覆剤の主な機能は、アーク安定剤、スラグ形成剤、ガス発生剤、脱酸剤、合金剤などである。

被覆アーク溶接棒は鋼材の種類や溶接姿勢など適したものが市販されており、被覆剤の系統別に分類されたJIS Z 3211「軟鋼用被覆アーク溶接棒」(下表A)、JIS Z 3212「高張力鋼用被覆アーク溶接棒」(下表B)に示す。

| 表A.軟鋼用被覆アーク溶接棒の種類 | |||

| 溶接棒の種類 | 被覆剤の系統 | 溶接姿勢 | 電流の種類 |

| D4301 | イルミナイト系 | F,V,O,H | AC又はDC(±) |

| D4303 | ライムチタニヤ系 | F,V,O,H | AC又はDC(±) |

| D4311 | 高セルロース系 | F,V,O,H | AC又はDC(±) |

| D4313 | 高酸化チタン系 | F,V,O,H | AC又はDC(-) |

| D4316 | 低水素系 | F,V,O,H | AC又はDC(+) |

| D4324 | 鉄粉酸化チタン系 | F,H | AC又はDC(±) |

| D4326 | 鉄粉低水素系 | F,H | AC又はDC(+) |

| D4327 | 鉄粉酸化鉄系 | F,H | FではAC又はDC(±)、 HではAC又はDC(-) |

| D4340 | 特殊系 | F,V,O,H,又はいずれかの姿勢 | AC又はDC(±) |

| 表B.高張力鋼用被覆アーク溶接棒の種類 | |||

| 溶接棒の種類 | 被覆剤の系統 | 溶接姿勢 | 電流の種類 |

| D5001 | イルミナイト系 | F,V,O,H | AC又はDC(±) |

| D5003 | ライムチタニヤ系 | F,V,O,H | AC又はDC(±) |

| D5016 | 低水素系 | F,V,O,H | AC又はDC(+) |

| D5316 | |||

| D5816 | |||

| D6216 | |||

| D7016 | |||

| D7616 | |||

| D8016 | |||

| D5026 | 鉄粉低水素系 | F,H | AC又はDC(+) |

| D5326 | |||

| D5826 | |||

| D6226 | |||

| D5000 | 特殊系 | F,V,O,H,又はいずれかの姿勢 | AC又はDC(±) |

| D8000 | |||

被覆アーク溶接棒は大気中に放置していると吸湿し、溶接時のアーク熱で水分が水素に分解して溶接金属に入り込む。その水素が低温割れ発生の原因の一つとなるため、吸湿防止のための取扱いに注意を要する。

溶接棒は被覆剤中の水分を除去する為に、製造工程において被覆剤の成分が変質しない範囲で高温による乾燥を行っているが、特に低水素系溶接棒は吸湿性があるため、使用されるまでに吸湿する可能性がある。したがって、使用前に再度乾燥を行う必要がある。

低水素系溶接棒の場合、300~400℃の温度で30~60分乾燥させる。低水素系溶接棒以外では70~100℃の温度で30~60分乾燥させるが、必要以上の高温で乾燥させると、被覆剤に含まれる有機物が分解され、本来の作業性を損なうおそれがあり、注意が必要である。

3.2 ティグ溶接

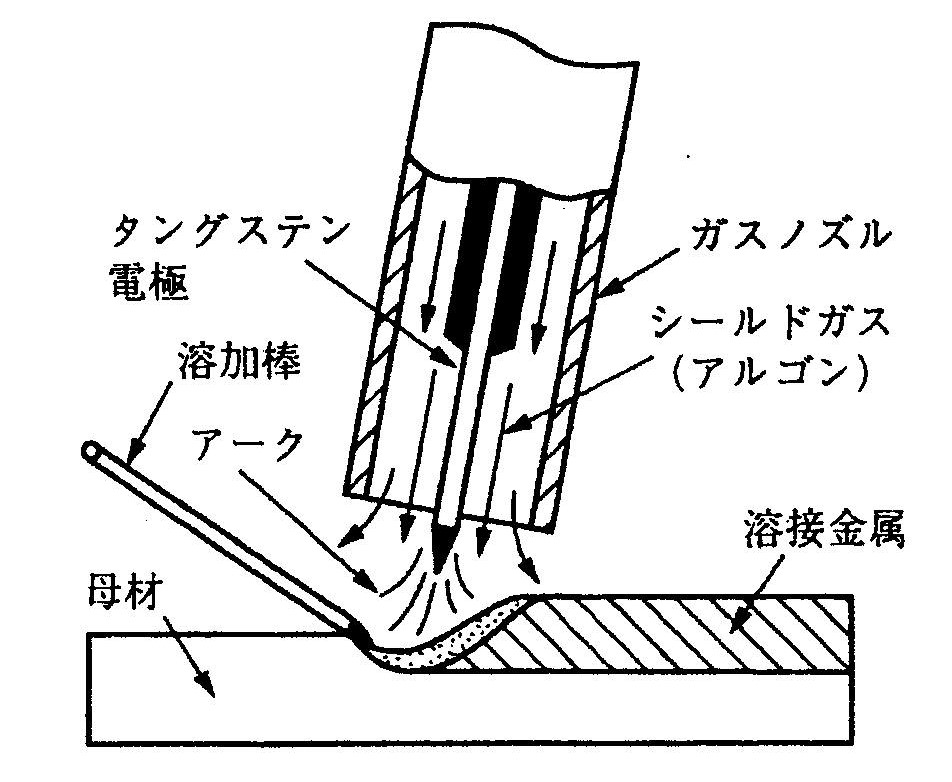

ティグ溶接法は、アルゴン又はヘリウムなどの不活性ガス(イナートガス:他の物質と化合しない化学的に安定なガス)雰囲気中で、タングステン電極と母材の間にアークを発生させ、この熱によって母材を溶融させて行う溶接法である

通常、薄板以外では溶加棒(又はワイヤ)を挿入しながら溶接するが、この挿入速度や挿入方法の調整によって、溶着量を制御できる。電極材料として用いるタングステンは、高融点(約3400℃)なので、不活性ガス中ではアーク熱による溶融消耗がほとんどなく、アークも安定し、かつ比較的入手の容易な実用材料である。

溶接電源は直流、交流の両方を使用できるが、溶接する材料の種類によって使い分けている。シールドガスはアルゴンを使うことが多いが、溶接材料や目的によっては、高価なヘリウムや両者の混合ガスを用いることもある。

ティグ溶接は、電極が非消耗である為、開先のある溶接やすみ肉溶接などでは、母材とほぼ同質の溶加棒を溶融部に供給する必要がある。ティグ溶接の特長は次のとおりである。

① 不活性ガス雰囲気で溶接を行うため、ほとんどの金属で高品質な溶接ができる。

② スパッタの発生がなく、ビード外観が極めて良好である。

③ ヒュームの発生が少なく、周囲環境に与える影響がほとんどない。

④ 数アンペアの小電流から数百アンペアまで広範囲にわたって安定したアークが得られ、1㎜以下の薄板にも適用できる。

⑤ アークから母材に入る熱量と独立して、溶着する金属量を溶加棒の送給量によって制御できるので、ビードの溶着量を調整することが容易である。

その反面、ミグ溶接に比べると次のような欠点がある。

① 一般に溶込みが浅く、溶接速度を速くすることができない。

② 溶加棒を供給する場合、溶融池に挿入できる金属量に制限があり、高能率溶接が困難である。

③ アークスタート時は、高周波発生装置による高周波スタートに依存するため、電気的ノイズが発生しやすい。

3.2.1 溶接機

ティグ溶接装置は、溶接電源、ティグ溶接用制御装置(高周波発生装置及びその制御装置、シールドガス供給装置、冷却水循環装置など)及び溶接トーチで構成されている。

溶接電源には垂下特性または定電流特性を用いてアーク長が変化しても、溶接電流が変化しない特性を利用し、溶け込み深さの変動や作業性の変化などを制御している。特にアーク長の変動による電流変化がより少ない定電流特性電源が多用される傾向にある。

ティグ溶接電源の出力は、下表Aのように被溶接金属の種類により使い分けられる。炭素鋼、低合金鋼、ステンレス鋼などの溶接には、溶接トーチをマイナス側端子に、母材ケーブルをプラス側端子に接続する電極マイナス極性の直流出力が用いられている。アルミニウムやマグネシウム及びそれらの合金などの溶接には、母材表面の高融点酸化皮膜を除去する作用(クリーニング作用)がある交流出力が用いられる。

表A.基本的なティグ溶接法

| 直流ティグ溶接 | 交流ティグ溶接 | パルスティグ溶接 | |

| 電源特性 | 定電流 | 垂下又は定電流 | パルス電流 |

| 極性 | 棒マイナス | 交流 | 棒マイナス |

| 主なシールドガス | Ar | Ar | Ar |

| 適用板厚(㎜) | 0.4以上 | 1.0以上 | 0.2以上 |

| 溶接姿勢 | 全姿勢 | 全姿勢 | 全姿勢 |

| 特徴 | クリーニング作用あり | 薄板溶接が容易 溶接の高速化 |

|

| 主な適用材料 | アルミニウム合金やマグネシ ウム合金以外の全ての金属 |

アルミニウム合金・ マグネシウム合金 |

ステンレス鋼 炭素鋼 低合金鋼 |

溶接トーチは、保持したタングステン電極に溶接電流を導くことのよりアークを発生させるとともに、大気から溶接部を遮蔽するシールドガスを供給する物であり、空冷式と水冷式に大別される。作業性の良さから小電流溶接(200アンペア程度以下)には空冷式トーチが多用されるが、大電流溶接では溶接ケーブル及びノズル部分を水冷することによって、トーチの耐熱性を向上させた水冷トーチが使用される。溶接トーチの消耗部品には、タングステン電極、ノズル、コレット、コレットボディおよびキャップがある。コレット及びコレットボディはキャップとともに電極を固定・調整する為のもので、電極径に合ったものを使用する。

電極として用いられるタングステン電極棒はJIS Z 3233「ティグ溶接用タングステン電極棒」に規定されており、純タングステンの他に酸化トリウム(トリア)入り、酸化ランタン入り及び酸化セリウム入りの物がある。これらを識別する為に、電極棒の端部に下表Bのように着色が施されている。

表B.電極棒の種類の識別

| 純タングステン電極棒(記号:YWP) | 緑色 |

| 1%トリアタングステン電極棒(記号:YWTh-1) | 黄色 |

| 2%トリアタングステン電極棒(記号:YWTh-2) | 赤色 |

| 1%酸化ランタンタングステン電極棒(記号:YWLa-1) | 黒色 |

| 2%酸化ランタンタングステン電極棒(記号:YWLa-2) | 黄緑色 |

| 1%酸化セリウムタングステン電極棒(記号:YWCe-1) | 桃色 |

| 2%酸化セリウムタングステン電極棒(記号:YWCe-2) | 灰色 |

電極棒を選択するときの注意点は

・電極マイナスの直流では、アークスタートが良好でアークの集中性及び安定性の良いトリアなどの酸化物入り電極を用いる。

・交流では整流作用による直流分が少なくクリーニング作用が良好な純タングステン電極棒を使用する。(アークの集中性が必要な場合には、酸化ランタン入りや酸化セリウム入り電極の使用が有効)

現在のティグ溶接機は、溶接電源の内部に高周波発生装置や、その制御回路を内臓した一体形のものがほとんどで、交流と直流がスイッチやハンドル一つで切り替えられる交直両用の溶接機や、パルス発生及び制御回路を内蔵した高機能ティグ溶接機も一般化されている。水冷トーチを使用する場合には冷却水循環装置を溶接機に取り付けて用いることも多い。

3.2.2 溶接棒(溶加棒)

通常の手動ティグ溶接に使用する溶加材はまっすぐな裸溶接棒で、不活性ガス(アルゴン、ヘリウムなど)の雰囲気の中でアーク熱によって溶融して、溶融池に添加され、溶接金属となる。

通常は、母材と同じ金属の圧延鋼材で作られており、表面は滑らかで、炭素鋼系及び低合金鋼系の溶加棒では発錆しやすいため、表面に薄く銅メッキが施してある。

ティグ溶接用の溶加棒は、母材に適応した種類がJISに規定されている。JIS Z 3316「軟鋼及び低合金鋼用ティグ溶接棒及びワイヤ」に規定されている軟鋼及び高張力鋼並びに低合金鋼(モリブデン鋼、クロムモリブデン鋼など)用溶加棒の種類、適用鋼種及び主用途を示す。

溶加棒は、長さ1mを標準寸法として、プラスチック製(又は紙製)の容器に封入されている。溶加棒が錆びていたり、油などで汚れていたりすると、溶接欠陥発生の原因となる。したがって、溶加棒を取り扱う場合は、素手や汚れた手袋のまま触れることを避け、清潔な手袋を使うと共に、溶接作業のため移動させるときは、容器ごと持ち運ぶなどの注意が必要である。

軟鋼及び低合金鋼用ティグ溶加棒の種類及び適用鋼種

| 溶加棒の種類 | 適用鋼種 | 主な用途 |

| YGT50 | 軟鋼及び高張力鋼 | 軟鋼・490N/mm2級高張力鋼用の溶接 |

| YGT60 | 590N/mm2級高張力鋼用の溶接 | |

| YGT62 | 610N/mm2級高張力鋼用の溶接 | |

| YGT70 | 690N/mm2級高張力鋼用の溶接 | |

| YGT80 | 780N/mm2級高張力鋼用の溶接 | |

| YGTM | モリブデン鋼 及び クロムモリブデン鋼 |

0.5%Mo鋼用の溶接 |

| YGTML | 0.5%Mo鋼用(低炭素系)の溶接 | |

| YGT1CM | 1.25%Cr-0.5%Mo鋼用の溶接 | |

| YGT1CML | 1.25%Cr-0.5%Mo鋼用(低炭素系)の溶接 | |

| YGT2CM | 2.25%Cr-1%Mo鋼用の溶接 | |

| YGT2CML | 2.25%Cr-1%Mo鋼用(低炭素系)の溶接 | |

| YGT3CM | 3%Cr-1%Mo鋼用の溶接 | |

| YGT5CM | 5%Cr-0.5%Mo鋼用の溶接 |

3.3 ろう接

接合する母材よりも融点の低い金属を溶融し、母材の間隙にこの低融点溶解金属を流し込み、接合面に溶融金属が“ぬれ”現象によって接合する方法をろう接といい、低融点金属をろうという。

ろう接に用いられるろう材の融点(液相線)が450℃以下のものを軟ろう(はんだ)、450℃以上のものを硬ろうと呼んでいる。ろう接は軟ろうを使用するはんだ付けと、硬ろうを使用するろう付に区別される。

空調機器の配管接続口は銅管が主であり、冷媒配管を鋼管にて施工する場合においても、銅管と鋼管を接続する場合が生じる。ここでは異種金属である銅管と鋼管のろう付について述べる。

異種金属のろう付には、銀ろうや黄銅ろうが用いられる。銀ろうは、ぬれも良く汎用性のあるろうであるが高価なため、主に小径の計器管等に使用されている。黄銅ろうは、安価であり、比較的に融点が高く、厚く肉が盛れるので銅管のフランジ付け等に用いられている。銅-鋼管継ぎ手のろう付には、低温被覆ガスろう付棒であるトビノ棒を使用する。トビノ棒は銅、亜鉛、錫その他の有効成分を特殊配合した黄銅の芯線に独特の溶接剤を被覆した黄銅ろう付棒であり、鉄、銅、黄銅等の同種または異種のろう付に使用されている。

ろう付の作業に関しては銅管配管の項(第2章3)に記載されており、ほぼ共通の事項である。特に注意すべき事項として、銅管の厚みが鋼管よりも薄く熱の伝導も良い為、銅管の母材温度が上昇しすぎる危険性がある。これを防ぐ為に鋼管側を中心に熱を与え、両方の母材の温度が同程度になるように注意しながら加熱する必要がある。

3.4 窒素ブローの手順と留意事項

冷媒配管における予熱、加熱、ろう付時には、管内部の酸化を防止する為に、管内部に窒素ガスなどの不活性ガスを流しながら作業を行う。配管材と挿入する窒素用導管の隙間は、窒素ガスが逆流しないようにシールをし、配管側の端部は行き止まりとせず必ず開放しておく。また、作業後は配管がある程度冷えるまで、窒素ガス等は流したままにしておく。

空気中には約21%の酸素が存在する。金属を加熱すると高温となった金属の表面と空気中の酸素が化学結合し、酸化被膜が生成される。この酸化被膜が剥離すると、剥離した酸化被膜は膨張弁やキャピラリチューブなどを詰まらす原因になり、圧縮機に対しても悪影響を及ぼすため、銅配管のろう付では銅配管内面の酸化を防止することが最も重要なことである。そのためには、銅配管内を窒素ブローする必要がある。

窒素ブローは銅配管内の酸素濃度を5%未満にする。ろう付作業時は0.03MPa~0.05MPaの窒素ガスを銅配管内にブローしながら行う。ろう付部のピンホールを防ぐためには、窒素ブロー時の圧力を過度に上げない。ろう付箇所が複数個所ある場合は、窒素ブローホース接続側よりろう付作業を行う。