1.配管の設計

冷媒配管の設計施工に際しては、冷媒の種類、温度、圧力について最適な材料選定を行い、配管施工中に侵入する空気、水分、塵埃等の除去について十分な考慮をする必要がある。また、冷凍装置では冷媒と共に冷凍機油が配管系統内を循環していることから、それに対する技術的な対応を実施する必要があり、さらに振動、音響および支持等も十分に考えて施工しなければならない。冷凍装置に使用される配管の仕様は、法的には、「高圧ガス保安法」、「冷凍保安規則」、「冷凍保安規則関係例示基準」に定められた技術上の基準に従う必要がある。

冷媒配管に用いる材料は、「冷凍保安規則関係例示基準」の「冷媒設備に用いる材料」に次のように規定されている。

(1) 材料は、表面に使用上有害な傷、打こん、腐食等の欠陥がないものであること。

(2) 材料は、冷媒ガス、吸収溶液、潤滑油又はこれらの混合物の作用によって劣化しないものであること。

(3) 冷媒ガス、吸収溶液及び被冷却物に接する部分の材料は、冷媒ガスの種類に応じ、次に示すものを使用してはならない。

(a) アンモニアに対しては銅及び銅合金。ただし、圧縮機の軸受又はこれらに類する部分であって、常時油膜に覆われ、液化アンモニアに直接接触することがない部分には、青銅類を使用することができる。

(b) クロルメチルに対してはアルミニウム及びアルミニウム合金

(c) フルオロカーボンに対しては2%を超えるマグネシウムを含有したアルミニウム合金。

(4) 常時水に触れる部分には、純度が99.7%未満のアルミニウム(適切な耐食処理を施したものを除く。)を使用してはならない。

(5) 耐圧部分(内面又は外面に0Paを超える圧力を受ける部分をいう。以下同じ。)に使用する材料は、日本工業規格に適合するもの及びこれらの材料以外の材料であって、「特定設備検査規則の機能性基準について」に係る「別添1 特定設備の技術基準の解釈」の第4条第1項に掲げるもの(以下「規格材料」という。)、又は同条第3項に定めるもの(「特定材料」という。)を使用しなければならない。

1.1 銅管の仕様

「冷凍保安規則関係例示基準」の20項「冷媒設備に用いる材料」、20.1項(材料一般)では、銅管はJIS H 3300 銅及び銅合金の継目無管を規定しており、フレア加工する銅管はC 1220のりん脱酸銅のC 1220TS-O材、-OL材を使用する。ろう付接続する銅管は、外径19.05mm以上は1/2H、又はH材の仕様を推奨する。(表2.2、2.3)

一般冷媒配管用の銅管及びろう付管継手用材料は、JIS B 8607:2008年に規定され、最高使用圧力で区分した種別(表2.1)で表2.2、表2.3から選定する。※JIS B 8607は2020年に改正

表2.1 種別と最高使用圧力の区別による対象冷媒の例(JIS B 8607:2020表1より引用)

| 種別 | 最高使用圧力 | 対象冷媒の例(高圧側に使用する場合) |

| 第1種 | 3.45MPa以下 | R22、R134a、R404A、R407C、R507A など |

| 第2種 | 3.45MPa超 4.30MPa以下 |

R410A,R32など |

| 第3種 | 4.30MPa超 4.80MPa以下 |

4.30MPaを超え、4.80MPa以下で使用する冷媒 |

| 第4種 | 4.80MPa超 15.00MPa以下 |

R744(CO2)など |

表2.2 一般冷媒配管用銅管の寸法及びその許容差(O材及びOL材)(JIS B 8607:2020)

| 質別 | 基準外径 (許容差) Do mm |

肉厚 (許容差) t mm |

真円度の 許容差 mm |

種別 | 参考数値 最高使用圧力 P MPa |

許容引張応力 σa N/mm2 |

| O及 びOL |

3.17 (±0.03) | 0.70 (±0.06) | 第3種 | 17.701 | 33 (温度125 °C における許容引 張応力) |

|

| 4.76 (±0.03) | 0.70 (±0.06) | 11.000 | ||||

| 6.00 (±0.03) | 0.70 (±0.06) | 8.492 | ||||

| 6.35 (±0.03) | 0.80 (±0.06) | 9.246 | ||||

| 8.00 (±0.03) | 0.80 (±0.06) | 7.173 | ||||

| 9.52 (±0.03) | 0.80 (±0.06) | 5.945 | ||||

| 10.00 (±0.03) | 0.80 (±0.06) | 5.641 | ||||

| 12.70 (±0.03) | 0.80 (±0.06) | 第2種 | 4.378 | |||

| 15.88 (±0.03) | 1.00 (±0.09) | 4.376 | ||||

| 19.05 (±0.03) | 1.20 (±0.09) | 4378 | ||||

| 19.05 (±0.03) | 1.00 (±0.09) | 第1種 | 3.616 | |||

| 22.22 (±0.03) | 1.15 (±0.09) | 3.563 | ||||

| 25.40 (±0.04) | 1.30 (±0.09) | 3.522 | ||||

| 28.58 (±0.04) | 1.45 (±0.10) | 3.490 | ||||

| 31.75 (±0.04) | 1.60 (±0.10) | 3.465 | ||||

| 34.92 (±0.04) | 1.75 (±0.10) | 3.445 (1) | ||||

| 38.10 (±0.05) | 1.90 (±0.10) | 3.428(1) | ||||

| 41.28 (±0.05) | 2.10 (土0.13) | 3.500 | ||||

| 44.45 (±0.05) | 2.25 (±0.13) | 3.481 | ||||

| 50.80 (±0.05) | 2.55 (±0.18) | 3.451 | ||||

| 53.98 (±0.05) | 2.75 (±0.18) | 3.505 |

表2.3 一般冷媒配管用銅管の寸法及びその許容差(1/2H材又はH材)(JIS B 8607:2020)

| 質別 | 基準外径 (許容差〉 Do mm |

肉厚 (許容差) t mm |

真円度の 許容差 mm |

種別 | 参考数値 | |

| 最髙使用圧力 P MPa |

許容引張応力 σa N/mm2 |

|||||

| 1/2H 及びH |

3.17 (±0.03) | 0.70 (±0.06) | 0.03以下 | 第3種 | 32.720 | 61 (温度125℃におけ る許容引張応力) |

| 4.76 (±0.03) | 0.70 (±0.06) | 0.04以下 | 20.333 | |||

| 6.00 (±0.03) | 0.70 (±0.06) | 0.05以下 | 15.698 | |||

| 6.35 (±0.03) | 0.80 (±0.06) | 0.05以下 | 17.092 | |||

| 8.00 (±0.03) | 0.80 (±0.06) | 0.07以下 | 13.260 | |||

| 9.52 (±0.03) | 0.80 (±0.06) | 0.08以下 | 10.990 | |||

| 10.00 (±0.03) | 0.80 (±0.06) | 0.08以下 | 10.427 | |||

| 12.70 (±0.03) | 0.80 (±0.06) | 0.11以下 | 8.092 | |||

| 15.88 (±0.03) | 1.00 (±0.09) | 0.13以下 | 8.090 | |||

| 19.05 (±0.03) | 1.00 (±0.09) | 0.16以下 | 6.684 | |||

| 22.22 (±0.03) | 1.00 (±0.09) | 0.23以下 | 5.695 | |||

| 25.40 (±0.04) | 1.00 (±0.09) | 0.26以下 | 4.959 | |||

| 28.58 (±0.04) | 1.00 (±0.09) | 0.29以下 | 第2種 | 4.391 | ||

| 31.75 (±0.04) | 1.10 (±0.09) | 0.32以下 | 4.347 | |||

| 34.92 (土0.04) | 1.20 (±0.09) | 0.35以下 | 4.310 | |||

| 38.10 (±0.05) | 1.35 (±0.09) | 0.39以下 | 4.448 | |||

| 41.28 (±0.05) | 1.45 (±0.10) | 0.42以下 | 4.409 | |||

| 44.45 (土。.05) | 1.55 (±0.10) | 0.45以下 | 4.376 | |||

| 34.92 (±0.04) | 1.10 (士〇.09) | 0.35以下 | 第1種 | 3.942 | ||

| 38.10 (±0.05) | 1.15 (±0.09) | 0.39以下 | 3.773 | |||

| 41.28 (±0.05) | 1.20 (±0.09) | 0.42以下 | 3.630 | |||

| 44.45 (±0.05) | 1.25 (±0.09) | 0.45以下 | 3.509 | |||

| 50.80 (±0.05) | 1.40 (±0.13) | 0.51以下 | 3.438 〇 | |||

| 53.98 (±0.05) | 1.50 (±0.15) | 0.54以下 | 3.467 | |||

| 63.50 (±0.05) | 1.75 (±0.15) | 0.64以下 | 3.438 の | |||

| 66.68 (±0.05) | 1.85 (±0.15) | 0.67以下 | 3.461 | |||

| 76.20 (±0.05) | 2.10 (±0.18) | 0.77以下 | 3.438 〇 | |||

| 7938 (±0.05) | 2.20 (±0.18) | 0.80以下 | 3.457 | |||

1.2 管継手の仕様

銅管の接続に使用する管継手には、(1)フレア管継手、(2)銅合金ろう付けソケット管継手、(3)ろう付け管継手及び(4)管フランジがあり、(1)~(3)はJIS B 8607に、(4)はJIS B 8602に規定されている。(1)~(3)は最高使用圧力で区分した種別(表2.1)と用途等により表2.4で使用できる管継手の種類を選定する。冷媒配管及び配管系統につながる機器の修理を考えたときは、(1)フレア管継手、(2)銅合金ろう付けソケット管継手を使用するが、(1)は銅管の呼び径が3/4(銅管の外径が19.05mm)以下、(2)は7/8(銅管の外径が22.22mm)以下で使用し、これを超える銅管の場合は管フランジを使用する。

表2.4 管継手の種類並びに種別と最高使用圧力(JIS B 8607:2020)

| 管継手の種類 | 種別及び最高使用圧力(設計圧力) |

|||||

| 第1種 3.45 MPa以下 |

第2種 3.45 MPa超 4.30 MPa以下 |

第3種 4.30 MPa超 4.80 MPa以下 |

第4種 4.80 MPa超 15.00 MPa以下 |

|||

| フレア 管継手 |

毒性又は可燃性のない冷媒 | 表5 表6 a) | 表5 表6 b) | — | — | |

| 毒性冷媒 | 住宅,ホテルなどの人が就寝 する部屋,病院などの人がそ の行動が拘束される場所,不 特定多数の人がいる場所など に置かれた冷凍装置の配管継 手に用いる場合。 |

使用不可 | 使用不可 | — | — | |

| 上記に記載する以外の場所 (例えば,機械室,屋外な ど) |

表5 表6 a) | 表5 表6 b) | — | — | ||

| 銅合金ろう付けソケット管継手 | 表7 | 表7 | 表7 | — | ||

| ろう付け管 継手 |

接合銅管基準外径 3.17mm以上 22. 22mm以下 |

表9 表10 | 表9 表10 | 表9 表10 | 表9 表10 | |

| 接合銅管基準外径 25.40mm以上 44.45mm以下 |

表9 表10 | 表9 表10 | — | 表9 表10 | ||

| 接合銅管基準外径 31.75mm以上 79.38mm以下 |

表9 表10 | — | — | 表9 表10 | ||

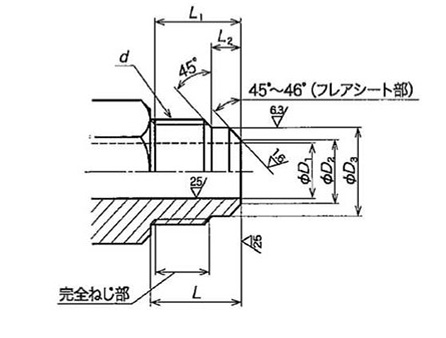

1.2.1 フレア管継手(JIS B 8607:2020)

フレア管継手の材料はJIS H 3250のC 3604、又はC 3771であり、これを使用する場合には、冷媒回路を形成する管内部に付着している不純物を極力少なくしてフレア部への噛み込みによる冷媒もれ防止に留意しなければならない。

フレア管継手端部の形状、寸法

フレア管継手は、第1種(3.45MPa)と第2種(4.30MPa)で共通である。

表2.5 フレア管継手端部の形状、寸法(JIS B 8607:2020)

表2.5 フレア管継手端部の形状、寸法(JIS B 8607:2020)

| 呼び | 適用する 管の外径 |

ねじの呼び(1) d | D 1 -0.150 | D2 | D3 | L | L1(最小) | L2 |

| 1/4 | 6.35 | 7/l6-20UNF | 4.8 | 5.5 | 9.2 | 13.5 | 11.3 | 3.7 |

| 3/8 | 9.72 | 5/8-18UNF | 7 | 8 | 13.5 | 16.5 | 14 | 4.8 |

| 1/2 | 12.70 | 3/4-16UNF | 10 | 11 | 16 | 19.5 | 16.8 | 5.5 |

| 5/8 | 15.88 | 7/8-14UNF | 12.5 | 13.5 | 19 | 23 | 19.9 | 6 |

| 3/4 | 19.05 | 11/16-14UNS | 16 | 18 | 24 | 26.5 | 23.4 | 6 |

表2.6 フレアナットの形状・寸法(JIS B 8607:2008)

(1)第丨種のフレアナツトの寸法

| 呼び | 適用す る管の 外径 |

ねじの呼び(1) d |

B0-0.6 | D+0.10 | E(最小) | H±0.8 | J | L±0.5 | T | G | C(約) |

| 1/4 | 6.35 | 7/16-20UNF | 17 | 6.5 | 13 | 12 | 6.3 | 15 | 9.0 | 9.7 | 16.5 |

| 3/8 | 9.52 | 5/8-18UNF | 22 | 9.7 | 20 | 16 | 7.8 | 18 | 10.8 | 14.3 | 21 |

| 1/2 | 12.70 | 3/4-16UNF | 24 | 12.9 | 20 | 16 | 10.0 | 22 | 13.0 | 17.3 | 23 |

| 5/8 | 15.88 | 7/8-14UNF | 27 | 16.0 | 24 | 20 | 12.5 | 26 | 15.5 | 20.2 | 26 |

| 3/4 | 19.05 | 11/1614UNS | 36 | 19.2 | 28 | 24 | 16.0 | 30 | 19.0 | 25 | 34 |

(2)第2種のフレアナツトの寸法

| 呼び | 適用す る管の 外径 |

ねじの呼び(1) d |

B0-0.6 | D+0.10 | E(最小) | H±0.8 | J | L±0.5 | T | G | C(約) |

| 1/4 | 6.35 | 7/16-20UNF | 17 | 6.5 | 13 | 12 | 6.3 | 15 | 9.0 | 9.7 | 16.5 |

| 3/8 | 9.52 | 5/8-18UNF | 22 | 9.7 | 20 | 16 | 7.8 | 18 | 10.8 | 14.3 | 21 |

| 1/2 | 12.70 | 3/4-16UNF | 26 | 12.9 | 23 | 19 | 10.0 | 22 | 13.0 | 17.3 | 26 |

| 5/8 | 15.88 | 7/8-14UNF | 29 | 16.0 | 25 | 22 | 12.5 | 26 | 15.5 | 20.2 | 28 |

| 3/4 | 19.05 | 11/1614UNS | 36 | 19.2 | 28 | 24 | 16.0 | 30 | 19.0 | 25 | 34 |

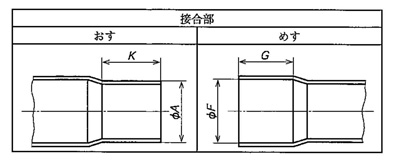

1.2.2 銅合金ろう付ソケット管継手

銅合金ろう付ソケット管継手の材料はJIS H 3250のC 3604又はC 3771であり、第1種、第2種及び第3種で共用である。

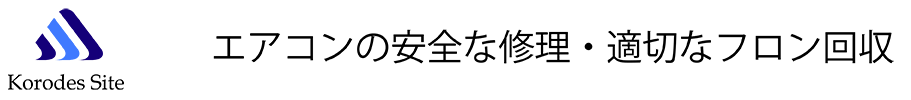

表2.7 銅合金ろう付ソケット管継手部の形状・寸法(JIS B 8607:2020)単位 (㎜)

| 呼び | 接合銅管 基準外径 D0 | 基準内径F (許容差) | 最小長さ | 最小外径 E | 面取り C | 内径 O | ||

| A | B | G | K | |||||

| 1/8 | 3.17 | 3.27 (±0.03) | 5 | 6 | 5.6 | 2.4 | ||

| 3/16 | 4.76 | 4.86 (±0.03) | 5 | 6 | 7.2 | 3.9 | ||

| 6 | 6.00 | 6.10 (±0.03) | 6 | 7 | 8.3 | 5.0 | ||

| 1/4 | 6.35 | 6.45 <±0.03) | 6 | 7 | 8.7 | 5.3 | ||

| 8 | 8.00 | 8.10 (±0.03) | 7 | 8 | 10.2 | 0.3 | 6.8 | |

| 3/8 | 9.52 | 9.62 (±0.03) | 7 | 8 | 12.2 | 0.3 | 8.2 | |

| 10 | 10.00 | 10.10 (±0.03) | 7 | 8 | 12.7 | 0.3 | 8.6 | |

| 1/2 | 12.70 | 12.81(±0.03) | 8 | 9 | 15.3 | 0.3 | 11.0 | |

| 5/8 | 15.88 | 16.00 (±0.03) | S | 9 | 18.8 | 0.3 | 14.0 | |

| 3/4 | 19.05 | 19.19 (±0.03) | 10 | 11 | 21.9 | 0.3 | 17.0 | |

| 7/8 | 22.22 | 22.36 (±0.03) | 10 | 11 | 24.9 | 0.3 | 20.0 | |

1.この表に示した銅合金ろう付けソケット管継手の最髙使用圧力(設計圧力}は,4.80MPaであり,第1種,第2種及び第3種共用である。

2.呼びはA又はBのいずれかを用いる。ただし,必要に応じてA又はBの記号を,寸法を表す記号の後に付けて区分する。

3.おすとして使用する場合は,Eの外径は銅管の内径に合わせて用いてもよい。

4.端面は,ばりがないように仕上げる。

1.2.3 ろう付管継手

ろう付管継手の形状・寸法

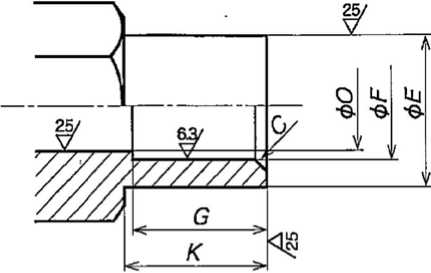

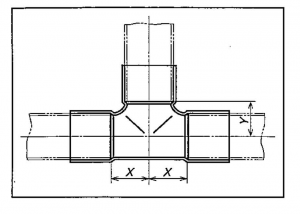

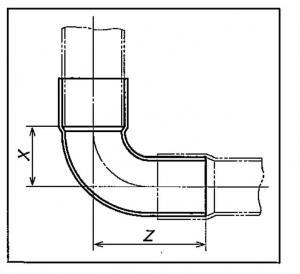

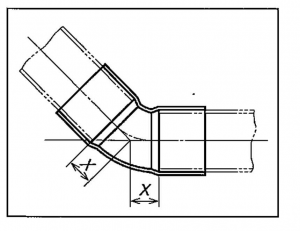

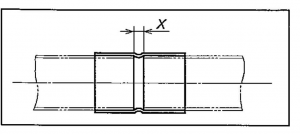

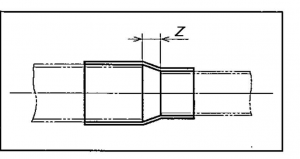

ろう付管継手の種類は、形状と接合部の基準によって表2.8のとおりとし、図2.1から図2.6に示す。寸法及び許容差は表2.9に示す。第1種、第2種及び第3種に区分される。管継手の口径による組み合わせは、表2.11~2.13による。

表2.8 ろう付管継手の種類及び記号( JIS B 8607:2020)

| 種類 | 記号 | 接合部 | 図の例 |

| T | T | めす | 図2.1 |

| 90°エルボA | 90EA | めす | 図2.2 |

| 90°エルボB | 90EB | めす,おす | 図2.3 |

| 45°エルボA | 45EA | めす | 図2.4 |

| ソケット | S | めす | 図2.5 |

| 径違いソケット | RS | めす | 図2.6 |

ろう付管継手の寸法及びその許容差

ろう付管継手の寸法及び許容差は表2.9に示す。図2.1~2.6のX、Y及びZの寸法許容差は表2.10による。接続する銅管の外径が15.88mm以下の場合は、第1種と第2種は共通になる。(第2種用を共用する)(表2.2、表2.3)

表2.9 ろう付管継手の寸法及びその許容差(JIS B 8607:2020)

| 接合銅 管基準 外径 D0 |

接合部 | 能手 の最 小厚 さ |

種別 | 参考数値 | |||||

| おす | めす | 差込みの 最小深さ |

だ円値 | 最髙使用 圧力 P MPa |

許容引張 応力 σa N/mm2 |

||||

| 基準外径 (許容差)A |

基準内径 (許容差)F |

||||||||

| K | G | ||||||||

| 3.17 | 3.17 (土0.03) | 317 .(±0.03) | 6 | 5 | 0.04以下 | 0.50 | 第3種 | 22.021 | 61(温度125 ℃における 質別1/2H材 の許容引張 応力) |

| 4.76 | 4.76 (±0.03) | 4.86 (±0.03) | 6 | 5 | 0.05以下 | 0.50 | 13.990 | ||

| 6.00 | 6.00 (±0.03) | 6.10 (±0.03) | 7 | 6 | 0.05以下 | 0.50 | 10.892 | ||

| 6.35 | 635 (±0.03) | 6.45 (±0.03) | 7 | 6 | 0.06以下 | 0.50 | 10.252 | ||

| 8.00 | 8.00 (±0.03) | 8.10 (±0.03) | 8 | 7 | 0.06以下 | 0.50 | 8.026 | ||

| 9.52 | 9.52 (±0.03) | 9.62 (±0.03) | 8 | 7 | 0.08以下 | 0.60 | 8.097 | ||

| 10.00 | 10.00 (±0.03) | 10.10 (±0.03) | 8 | 7 | 0.08以下 | 0.60 | 7.689 | ||

| 12.70 | 12.70 (±0.03) | 12.81(±0.03) | 9 | 8 | 0.10以下 | 0.70 | 7.034 | ||

| 15.88 | 15.88 (±0.03) | 16.00 (±0.03) | 9 | 8 | 0.13以下 | 0.80 | 6.404 | ||

| 19.05 | 19.05 (±0.03) | 19.19 (±0.03) | 11 | 10 | 0.15以下 | 0.80 | 5.301 | ||

| 22.22 | 22.22 (±0.03) | 2236 (±0.03) | 11 | 10 | 0.16以下 | 0.90 | 5.106 | ||

| 25.40 | 25.40 (±0.04) | 25.56 (±0.04) | 13 | 12 | 0.18以下 | 0.95 | 第2種 | 4.703 | |

| 28.58 | 28.58 (±0.04) | 28.75 (±0.04) | 13 | 12 | 0.20以下 | 1.00 | 4.391 | ||

| 31.75 | 31.75 (±0.04) | 31.93 (±0.04) | 13 | 12 | 0.22以下 | 1.10 | 4.347 | ||

| 34.92 | 34.92 (±0.04) | 35.11(±0.04) | 13 | 12 | 0.24以下 | 1.20 | 4.310 | ||

| 38.10 | 38.10 (±0.05) | 38.31(±0.05) | 15 | 14 | 0.27以下 | 135 | 4.448 | ||

| 41.28 | 41.28 (±0.05) | 41.50 (±0.05) | 15 | 14 | 0.29以下 | 1.45 | 4.409 | ||

| 44.45 | 44.45 (土0.05) | 44.68 (±0.05) | 15 | 14 | 0.31以下 | 1.55 | 4.376 | ||

| 31.75 | 31.75 (±0.04) | 31.93 (±0.04) | 13 | 12 | 0.22以下 | 1.05 | 第1種 | 4.144 | |

| 34.92 | 34.92 (±0.04) | 35.11(土 0.04) | 13 | 12 | 0J4以下 | 1.20 | 4.310 | ||

| 38.10 | 38.10 (±0.05) | 38.31(±0.05) | 15 | 14 | 027以下 | 1.25 | 4.110 | ||

| 41.28 | 41.28 (±0.05) | 41.50 (±0.05) | 15 | 14 | 0J9以下 | 1.25 | 3.785 | ||

| 44.45 | 44.45 (±0.05) | 44.68 (±0.05) | 15 | 14 | 0.31以下 | 1.25 | 3.509 | ||

| 50.80 | 50.80 (±0.05) | 51.03 (±0.05) | 17 | 16 | 0.31以下 | 1.40 | 3.438 (2) | ||

| 53.98 | 53.98 (±0.05) | 54.22 (±0.05) | 17 | 16 | 0.32以下 | 1.50 | 3.467 | ||

| 63.50 | 63.50 (±0.05) | 63.77 (±0.05) | 19 | 18 | 0.38以下 | 1.75 | 3.438 (2) | ||

| 66.68 | 66.68 (±0.05) | 66.96 (±0.05) | 22 | 21 | 0.40以下 | 1.85 | 3.461 | ||

| 7620 | 76.20 (土0.05) | 76.48 (±0.05) | 22 | 21 | 0.40以下 | 2.10 | 3.438 (2) | ||

| 79.38 | 79.38 (±0.05) | 79.66 (±0.05) | 22 | 21 | 0.40以下 | 120 | 3.457 | ||

注) この表にある第1種のろう付け管継手は,最高使用圧力3.45 MPaの条件を満たしているが,接合銅管基準外径が50.80 mm, 63.50 mm及び76.20 mmのろう付け管継手だけ,最髙使用圧力が3.438 MPaのため,使用上に注意が必要である。

備考

1. 基準外径Aの許容差とは、接合部の任意の断面で測った最大外径及び最小外径の平均値と基準外径との差の許容限界をいう。

2. 基準内径Fの許容差とは、接合部の任意の断面で測った最大内径及び最小内径の平均値と基準内径との差の許容限界をいう。

3. この場合のだ円値とは、接合部の任意の断面で測ったφAの最大外径と最小外径との差、又はφFの最大内径と最小内径との差をいう。

4. A、F、K及びGは、図2.7の各部の寸法をいう。

5. 最小厚さは、継手全体にわたる厚さで、口径の大きなものと口径の小さなものとを組み合わせた管継手においては、管継手の各部口径に応じて表2.10の最小厚さ以上になるようにしなければならない。

図2.7 接合部の各寸法の呼び方(JIS B 8607:2008)

図2.7 接合部の各寸法の呼び方(JIS B 8607:2008)

表2.10 X、Y、Z部寸法の許容差(JIS B 8607:2020)

| 接合部の基準外径(内径) | 許容差 |

| 10未満 | ±0.8 |

| 10以上25未満 | ±1.0 |

| 25以上50未満 | ±1.2 |

| 50以上80未満 | ± 1.5 |

表2.11 ろう付管継手Tの接合銅管による組合せ(JIS B 8607:2020) 単位 (㎜)

| 同一中心線上の 接合部の 接合銅 管基準外径 D0 |

頭部の接合部の接合銅管基準外径 D0 | |||||

| 3.17 | 3.17 | |||||

| 4.76 | 4.76 | |||||

| 6.00 | 6.00 | |||||

| 6.35 | 6.35 | |||||

| 8.00 | 6.00 | 6.35 | 8.00 | |||

| 9.52 | 6.35 | 8.00 | 9.52 | |||

| 10.00 | 10.00 | |||||

| 12.70 | 6.35 | 8.00 | 9.52 | 12.70 | ||

| 15.88 | 6.35 | 8.00 | 9.52 | 12.70 | 15.88 | 19.05 |

| 19.05 | 9.52 | 12.70 | 15.88 | 19.05 | ||

| 22.22 | 12.70 | 15.88 | 19.05 | 22.22 | ||

| 25.40 | 12.70 | 15.88 | 19.05 | 22.22 | 25.40 | |

| 28.58 | 28.58 | |||||

| 31.75 | 19.05 | 25.40 | 31.75 | |||

| 34.92 | 34.92 | |||||

| 38.10 | 19.05 | 25.40 | 31.75 | 38.10 | ||

| 41.28 | 41.28 | |||||

| 44.45 | 44.45 | |||||

| 50.80 | 50.80 | |||||

| 53.98 | 53.98 | |||||

| 63.50 | 63.50 | |||||

| 66.68 | 66.88 | |||||

| 76.20 | 76.20 | |||||

| 79.38 | 7938 | |||||

表2.12 ろう付管継手 90EA、90EB、45E及びSの標準寸法(JIS B 8607:2020) 単位 (㎜)

| 接合銅管基準外径 D0 | 90EA | 90EB | 45EA | S |

| 6.35 | 〇 | 〇 | ||

| 9.52 | 〇 | 〇 | 〇 | 〇 |

| 10.00 | 〇 | 〇 | ||

| 12.70 | 〇 | 〇 | 〇 | 〇 |

| 15.88 | 〇 | 〇 | 〇 | 〇 |

| 19.05 | 〇 | 〇 | 〇 | |

| 22.22 | 〇 | 〇 | 〇 | 〇 |

| 25.40 | 〇 | 〇 | 〇 | 〇 |

| 28.58 | 〇 | 〇 | 〇 | |

| 31.75 | 〇 | 〇 | 〇 | 〇 |

| 34.92 | 〇 | 〇 | 〇 | |

| 38.10 | 〇 | 〇 | 〇 | 〇 |

| 41.28 | 〇 | 〇 | 〇 | |

| 44.45 | 〇 | 〇 | 〇 | |

| 50.80 | 〇 | 〇 | 〇 | 〇 |

| 53.98 | 〇 | 〇 | ||

| 63.50 | 〇 | 〇 | ||

| 66.68 | 〇 | 〇 | ||

| 76.20 | 〇 | 〇 | ||

| 79.38 | 〇 | 〇 |

表2.13 ろう付管継手RSの接合銅管による組合せ(JIS B 8607:2020) 単位 (㎜)

| 大きい方の接合部の 接合銅管基準外径 Do | 小さい方の接合部の 接合銅管基準外径 Do | ||

| 6.35 | 3.17 | 4.76 | |

| 8.00 | 3.17 | 4.76 | 6.35 |

| 9.52 | 3.17 | 4.76 | 6.35 |

| 12.70 | 6.35 | 9.52 | |

| 15.88 | 6.35 | 9.52 | 12.70 |

| 19.05 | 9.52 | 12.70 | 15.88 |

| 2222 | 12.70 | 15.88 | 19.05 |

| 25.40 | 15.88 | 19.05 | 22.22 |

| 31.75 | 15.88 | 19.05 | 25.40 |

| 38.10 | 25.40 | 31.75 | |

| 44.45 | 31.75 | 38.10 | |

| 50.80 | 38.10 | 44.45 | |

| 63.50 | 44.45 | 50.80 | |

| 76.20 | 50.80 | 63.50 | |

| 79.38 | 63.50 | 76.20 | |

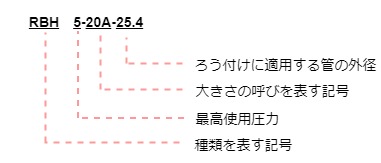

1.2.4 冷媒用管フランジ(JIS B 8602-2002)

冷媒配管及び配管系統につながる機器の修理を考えたとき、ろう付け管継手ではなく冷媒用管フランジを使用して管を接続するのがよい。

フランジには、鋼製フランジと銅合金製フランジの2種があるが、銅管接続には差込みろう付け用で差込み穴径を銅管外径に合わせて規定したものを使用し、冷媒、フランジの種類と形状、接続形式、接続方法及び最高使用圧力によって選定する。(種類の記号がRBで始まるもの)使用する銅管の外径別寸法を表2.16に示す。

表2.14 鋼製フランジの種類と最高使用圧力(JIS B 8602:2002 表1を引用)

| 適用冷媒 | アンモニア | フルオロカーボン | |||||||||

| 種類の記号 | ATK | ATM | RTH | RTK | RTM | RSK | RSM | RBH | RBK | RBM | |

| フランジ形状 | 角形 | 丸形 | ひし形 | 角形 | 丸形 | 角形 | 丸形 | ひし形 | 角形 | 丸形 | |

| 材質 | JISG4051 S25C | ||||||||||

| 接続形式 | 突合せ | 突合せ | 差込み | ||||||||

| 接続方法 | 溶接 | 溶接 | 溶接 | ろう付け | |||||||

| 大きさの呼び | 最高使用圧力MPa | ||||||||||

| A | B | ||||||||||

| 10 | 3/8 | 5.00 | - | 5.00 | 5.00 | 5.00 | 5.00 | 5.00 | 5.00 | 5.00 | 5.00 |

| 15 | 1/2 | 5.00 | - | 5.00 | 5.00 | 5.00 | 5.00 | 5.00 | 5.00 | 5.00 | 5.00 |

| 20 | 3/4 | 5.00 | - | 5.00 | 5.00 | 5.00 | 5.00 | 5.00 | 5.00 | 5.00 | 5.00 |

| 25 | 1 | 3.45 | - | - | 5.00 | 5.00 | 5.00 | 5.00 | - | 5.00 | 5.00 |

| 32 | 11/4 | 3.45 | - | - | 4.30 | 5.00 | 4.30 | 5.00 | - | 4.30 | 5.00 |

| 40 | 11/2 | 3.45 | - | - | 4.30 | 4.30 | 4.30 | 4.30 | - | 4.30 | 4.30 |

| 50 | 2 | 3.45 | - | - | 4.30 | 4.30 | 4.30 | 4.30 | - | 4.30 | 4.30 |

| 65 | 21/2 | 3.45 | - | - | 3.45 | 4.30 | 3.45 | 4.30 | - | 3.45 | 4.30 |

| 80 | 3 | 3.45 | - | - | 3.45 | 4.30 | 3.45 | 4.30 | - | 3.45 | 4.30 |

| (90) | (31/2) | 3.45 | - | - | 3.45 | 4.20 | 3.45 | 4.30 | - | 3.45 | 4.30 |

| 100 | 4 | 3.45 | - | - | 3.45 | 3.45 | 3.45 | 3.45 | - | 3.45 | 3.45 |

| 125 | 5 | - | 3.00 | - | - | 3.45 | - | 3.45 | - | - | 3.45 |

| 150 | 6 | - | 3.00 | - | - | 3.45 | - | 3.45 | - | - | - |

| 200 | 8 | - | 3.00 | - | - | 3.45 | - | 3.45 | - | - | - |

| 250 | 10 | - | - | - | 3.00 | - | 3.00 | - | - | - | |

備考

1.適用冷煤がアンモニアのフランジはフルオロカ-ボン用に,またフルオロカ-ボンのフランジはアンモニア用に使用してもよい。

2.90Aは,使用しないことが望ましい。

表2.15 銅合金製フランジの種類と最高使用圧力(JIS B 8602:2002 表2を引用)

| 適用冷媒 | フルオロカーボン | |||||

| 種類の記号 | RBHC | RBKC | RBMC | |||

| フランジ形状 | ひし形 | 角形 | 丸形 | |||

| 材質 | JIS H 3250 C3771 | |||||

| 接続形式 | 差込み | |||||

| 接続方法 | ろう付け | |||||

| 大きさの呼び | 最髙使用圧力MPa | |||||

| A | B | |||||

| 10 | 3/8 | 3.00 | 3.45 | 3.00 | 4.30 | 4,30 |

| 15 | 1/2 | 3.00 | 3.45 | 3.00 | 4.30 | 4.30 |

| 20 | 3/4 | 3.00 | 3.45 | 3.00 | 4.30 | 4.30 |

| 25 | 1 | 3.00 | 3.45 | 4.30 | ||

| 32 | 11/4 | 3.00 | 3.45 | 4.30 | ||

| 40 | 11/2 | 3.00 | 3.45 | 4.30 | ||

| 50 | 2 | 3.00 | 3.45 | |||

| 65 | 21/2 | 3.00 | 3.45 | |||

| 80 | 3 | 3.00 | 3.45 | |||

| (90) | (31/2) | 3.00 | 3.45 | |||

| 100 | 4 | 3.00 | 3.45 | |||

| 125 | 5 | 3.45 | ||||

冷媒用管フランジの製品の呼び方

例) 管差込みろう付けひし形フランジ RBH大きさの呼び20A 銅管外径25.4の場合

表2.16 銅管及び鋼管の外径別寸法表(JIS B 8602:2002)

| 大きさの 呼び |

管区分 | フラン ジ 内径 |

適用管 の外径 |

差込み穴 | 大きさの 呼び | 管 区分 |

フラン ジ 内径 |

適用管 の外径 |

差込み穴 | ||||

| d0 | l | d0 | l | ||||||||||

| A | B | d | A | B | d | ||||||||

| 10 | 3/8 | 銅管 | 14.0 | 16.0 | 16.2 | 10 | 32 | 11/4 | 銅管 | 40.4 | 45.0 | 45.2 | 16 |

| 16.0 | 18.0 | 18.2 | 鋼管 | 35.5 | 42.7 | 43.3 | 14 | ||||||

| 17.1 | 19.05 | 19.3 | 41.2 | 48.6 | 49.3 | 16 | |||||||

| 17.6 | 20.0 | 20.2 | 40 | 11/2 | 銅管 | 45.4 | 50.0 | 50.3 | 16 | ||||

| 19.6 | 22.0 | 22.2 | 45.8 | 50.8 | 51.1 | ||||||||

| 19.8 | 22.22 | 22.4 | 鋼管 | 41.2 | 48.6 | 49.3 | |||||||

| 鋼管 | 12.7 | 173 | 17.7 | 50 | 2 | 銅管 | 45.4 | 50.0 | 50.3 | 19 | |||

| 16.1 | 21.7 | 22.1 | 45.8 | 50.8 | 51.1 | ||||||||

| 15 | 1/2 | 銅管 | 17.6 | 20.0 | 20.2 | 10 | 50.0 | 55.0 | 55.3 | ||||

| 19.6 | 22.0 | 22.2 | 54.0 | 60.0 | 60.3 | ||||||||

| 19.8 | 22.22 | 22.4 | 59.0 | 65.0 | 653 | ||||||||

| 222 | 25.0 | 25.2 | 12 | 鋼管 | 52.7 | 60.5 | 613 | ||||||

| 22.6 | 25.4 | 25.6 | 65 | 21/2 | 銅管 | 63.0 | 70.0 | 70.3 | 22 | ||||

| 鋼管 | 16.1 | 21.7 | 22.1 | 10 | 68.0 | 75.0 | 75.4 | ||||||

| 20 | 3/4 | 銅管 | 22.2 | 25 | 25.2 | 12 | 69.2 | 76.2 | 76.6 | ||||

| 2Z6 | 25.4 | 25.6 | 72.0 | 80.0 | 80.4 | ||||||||

| 252 | 28.0 | 28.2 | 鋼管 | 65.9 | 76.3 | 77.2 | |||||||

| 27.2 | 30.0 | 30.2 | 80 | 3 | 銅管 | 77.0 | 85.0 | 85.4 | 26 | ||||

| 28.6 | 31.75 | 32.0 | 82.0 | 90.0 | 90.4 | ||||||||

| 28.8 | 32.0 | 322 | 鋼管 | 78.1 | 89.1 | 902 | |||||||

| 鋼管 | 21.4 | 27.2 | 27.6 | (90) | (31/2) | 銅管 | 86.0 | 95.0 | 95.4 | 26 | |||

| 25 | 1 | 銅管 | 28.6 | 31.75 | 32.0 | 12 | 91.0 | 100.0 | 100.4 | ||||

| 28.8 | 32.0 | 322 | 92.6 | 101.6 | 102.0 | ||||||||

| 31.4 | 35.0 | 352 | 14 | 鋼管 | 90.2 | 101.6 | 102.8 | ||||||

| 34.4 | 38.0 | 382 | 100 | 4 | 銅管 | 100.0 | 110.0 | 110.4 | 33 | ||||

| 34.5 | 38.1 | 383 | 鋼管 | 102.3 | 114.3 | 115.6 | |||||||

| 鋼管 | 27.2 | 34.0 | 34.5 | 12 | 125 | 5 | 銅管 | 109.0 | 120.0 | 120.4 | 33 | ||

| 32 | 11/4 | 銅管 | 34.4 | 3S.0 | 38.2 | 14 | 118.0 | 130.0 | 130.5 | ||||

| 34.5 | 38.1 | 38.3 | 128.0 | 140.0 | 140.5 | ||||||||

| 36.0 | 40.0 | 40.2 | 鋼管 | 126.6 | 139.8 | 141.4 | |||||||

1.2.5 ビル用マルチ室内機用分岐管継手及び室外機用連結管継手

ビル用マルチでは、室内機からの油戻りが悪くならないよう最遠室内機~継手間、最遠室内機~室外機間の距離、高低差は制限されている。また、室外機を連結している場合、配管に油が溜まり込まないよう室外機から下り勾配にする、偏流を防止するため連結後は一定距離以上の直線部を設定するなど定められている。いずれもメーカの施工説明書を参照すること。

1.3 配管設計

冷凍サイクルを構成する圧縮機など各機器をつなぐ冷媒配管は、管内の流速や損失抵抗などを計算し、運転中だけでなく停止中の状態も考慮して配管径や経路を選定しなければならない。

1.3.1 設計留意事項

合流/分岐

冷媒配管中を流れる冷媒や油は直線的に進もうとするので2つの流れが合流するところでは冷媒がぶつからないよう設計する。(T接手は使用不可)分岐の場合の注意事項は、

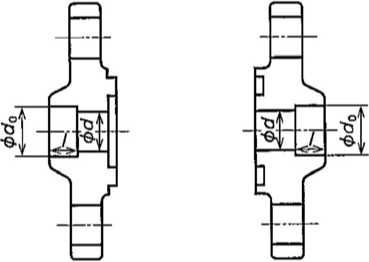

①重力等の外力が作用しても、分岐に影響を与えない取付け方向にする。液とガスが混合した冷媒では図2.8(a)の取り付け方向では下部に液が流れ、上部にガスが流れやすくなる。分岐管は水平に取り付けること。

②分岐管の入口管は、流れが整流になるのに十分な長さの直管部を設けること。これは遠心力により液冷媒や油が曲がりの外側を流れ、偏流を生じるのを防止するためである。

また、数本の配管の合流、分岐にはメーカが準備したヘッダーを使用することが望ましい。

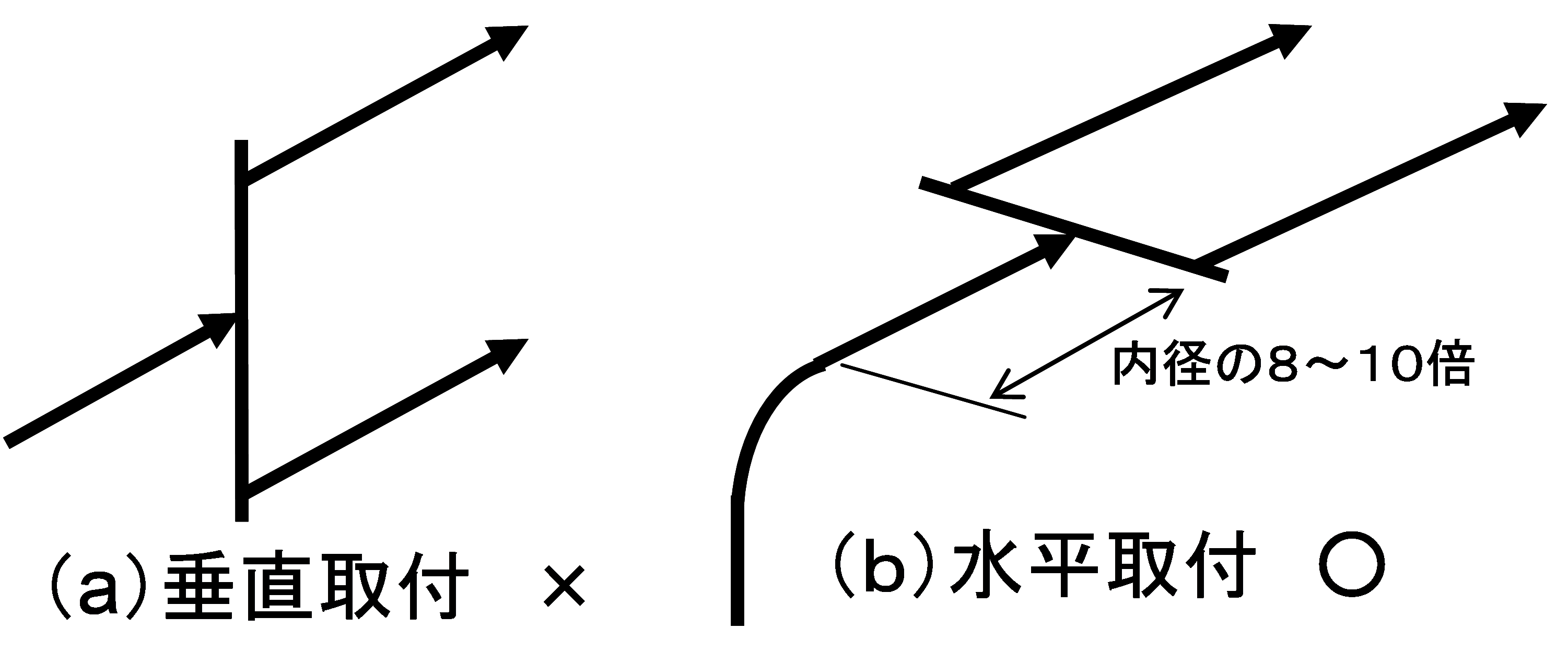

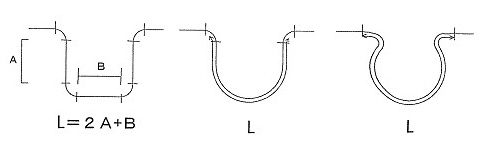

膨張収縮防止

冷媒配管は、圧縮機が運転されると、液配管、ガス配管共に、その中を流れる冷媒の温度変化によって、熱膨張、収縮が配管の軸方向に生じる。この熱膨張、収縮により冷媒配管には熱応力が加わり、配管自身の破損や他の機器への接触などの問題を起こす恐れがある。熱膨張、収縮の対策方法としては、配管にループ又はオフセットを設けて配管をフレキシブルにするか、伸縮継手を挿入して伸縮を吸収する。

配管の伸縮量

△=α×L×(t2-t1)

α:線膨張率(1/K)

L:温度t1のときの管長(m)

t1 :管の最初の温度(℃)

t2 :管の加熱、冷却後の温度(℃)

△:管の伸縮量(m)

表2.17 10℃から各温度まで変化したときの材料長さ100mに対する伸縮量Δ(mm)

| 材料 | 炭素鋼 | 銅 | ステンレス | アルミニウム | |

| 線膨張率 α (1/K) * | 10.7 X10-6 | 16.5 X10-6 | 14.7 X10-6 | 23.1 X 10-6 | |

| 温度°C | -50 | -64.2 | -99 | -88.2 | -138.6 |

| -30 | -42.8 | -66 | -58.8 | -92.4 | |

| -20 | -32.1 | -49.5 | -44.1 | -69.3 | |

| -10 | -21.4 | -33 | -29.4 | -46.2 | |

| 0 | -10.7 | -16.5 | -14.7 | -23.1 | |

| 10 | 0 | 0 | 0 | 0 | |

| 30 | 21.4 | 33 | 29.4 | 46.2 | |

| 40 | 32.1 | 49.5 | 44.1 | 69.3 | |

| 50 | 42.8 | 66 | 58.8 | 92.6 | |

| 70 | 64.2 | 99 | 88.2 | 138.6 | |

| 100 | 96.3 | 148.5 | 132.3 | 207.9 | |

| 120 | 117.7 | 181.5 | 161.7 | 254.1 | |

| 140 | 139.1 | 214.5 | 191.1 | 300.3 | |

* 293K(約20℃のとき) 平成23年理科年表

表2.18 銅管のループ、オフセットの基準寸法 L(m)

| 銅管の膨張、収縮量(mm) | ||||||||

| 12.5 | 25 | 50 | 75 | 100 | 125 | 150 | ||

| 銅管サイズ | 19.05 | 0.3 | 0.4 | 0.55 | 0.7 | 0.7 | 0.9 | 1.0 |

| 25.4 | 0.3 | 0.4 | 0.6 | 0.8 | 0.9 | 1.0 | 1.1 | |

| 34.92 | 0.3 | 0.45 | 0.7 | 0.8 | 0.9 | 1.1 | 1.2 | |

| 53.98 | 0.35 | 0.5 | 0.8 | 1.0 | 1.1 | 1.3 | 1.5 | |

| 66.68 | 0.4 | 0.55 | 0.8 | 1.1 | 1.2 | 1.4 | 1.6 | |

| 79.38 | 0.45 | 0.6 | 0.9 | 1.2 | 1.4 | 1.5 | 1.7 | |

下図に膨張曲がりを示す。管をU字形あるいはループ状に曲げ、そのたわみで伸縮を吸収するもので、伸縮部の長さL(m)は次式により求める

\(73(d×A)^\frac{1}{2}\)

d : 管外径(mm)

A:吸収すべき管の伸び(mm)

1.3.2 吐出しガス配管

吐出しガス配管は圧縮機に接合するため、油の流動などに十分注意する必要がある。

●吐出しガス配管での圧力損失は吸込み蒸気配管ほど能力ダウンに影響を及ぼさないが、推奨値内の配管径を採用すること。

●負荷の小さいときに油が溜まらないようにすること。

●立上がり管では油を冷媒ガスと共に押し上げる流速を確保すること。

●停止中の圧縮機に液化した冷媒が戻らないように留意すること。

●圧縮機からの吐出しガスの脈動や、圧縮機の振動で配管の振動あるいは音の発生など起こらないようにすること。

管 径

①冷媒ガス中に溶解している冷凍機油が確実に運ばれるだけの速度が確保されること。

(横走り管で3.5m/s以上、立上がり管で6m/s以上)

②過度の圧力損失及び騒音を生じない程度に速度を抑える。(一般に25m/s以下がよい)

③吐出しガス配管における冷媒ガスの弁の絞りや管の摩擦抵抗損失による圧力低下は0.02MPaを超えないことが望ましい。このため吐出しガス配管の長さはできるだけ短くする。

立上がり管

圧縮機が停止しているときに、油や管内で凝縮した冷媒液が圧縮機に逆流しないように立上がり管を設ける。また、運転中は油を冷媒ガスの流れと共に押し上げる必要があるため、装置の最小負荷のときにも管内流速が確保されるよう設計しなければならない。

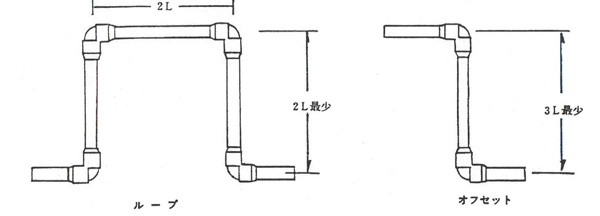

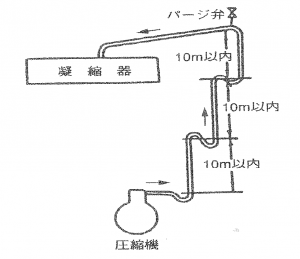

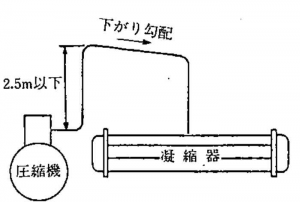

①圧縮機と凝縮器が同じレベルにある場合にはいったん立ち上がりを設けてから下り勾配で配管する。(下図A)

図A.圧縮機と凝縮器が同じレベルにある場合

②凝縮器が圧縮機より上にある場合は下図Bのように配管する。立上がり管が長い場合は、停止中に油の戻りを防止するためにトラップを設ける。10mを超える場合は下図Cのように10mごとにトラップを設ける。

図B.凝縮器が圧縮機より上にある場合

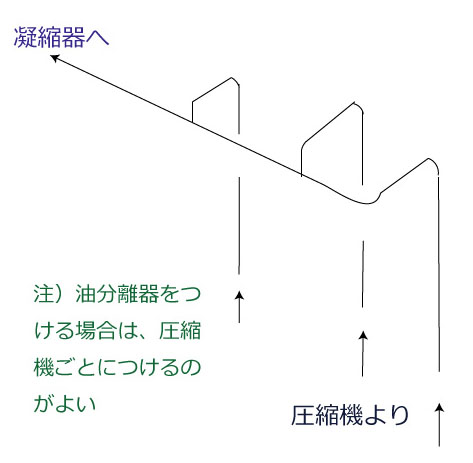

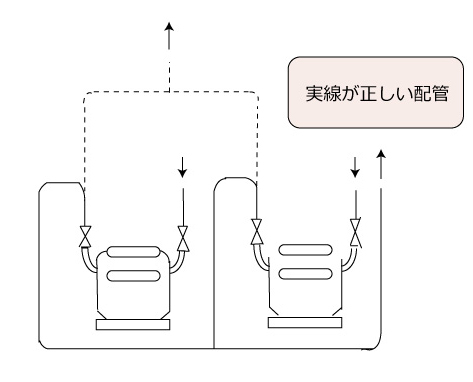

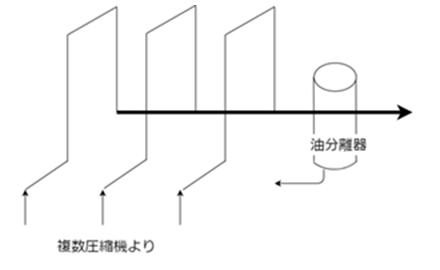

③複数台の圧縮機の吐出しガス配管を集中させる場合は下図D及び下図Eによる。

④圧縮機が凝縮器の下にあり、範囲の広いアンロード装置がある場合や、複数台の圧縮機を接続する場合は、最小負荷に合わせて流速を決定しても最大負荷時に圧力損失が過大すぎるので立上がり管中の流速を確保するために下図Fの二重立上がり管を採用するか、下図Gの油分離器を設置する方法もある。

1.3.3 吸込み蒸気配管

吸込み蒸気配管は圧縮機の上流側に接続されるので吐出しガス配管以上に注意深く施工する必要がある。

①最大負荷における圧力損失から吸込み蒸気配管の寸法を決めること。

②最小負荷のときに蒸発器から圧縮機に油が戻るように寸法を決めること。

③停止中に圧縮機に冷媒液が流れ込まないようにすること。

④複数個の蒸発器を使用する場合、運転中の蒸発器から停止中の蒸発器に油が流れ込まないようにすること。

管 径

①冷媒蒸気中に溶解している冷凍機油が軽負荷時でも確実に運ばれるだけの速度を確保すること。(横走り管では3.5m/s以上、立上がり管では6m/s以上)

②過度の圧力損失及び騒音を生じない程度に流速を抑えること。(一般に20m/s以下が望ましい)

③吸込み蒸気配管における圧力低下は圧縮機の能力に大きく影響するので、吸込み温度で2Kの降下に相当する損失圧力を超えないことが望ましい。

油戻りの確保と液バック防止

最小負荷や立上がり管が長い場合油戻りが悪くなるので、配管途中にオイルトラップを設ける。但し、オイルトラ

ップは停止時や軽負荷時の油だまりにもなる恐れがあるので、できるだけ小さく設置する必要がある。

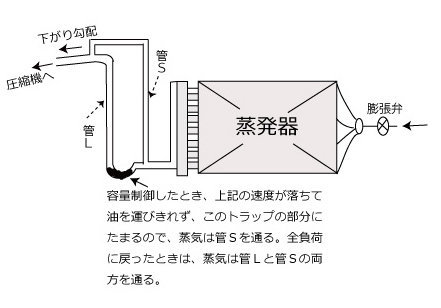

①容量制御装置のある圧縮機の吸込み蒸気配管では全負荷時の圧力降下の大きさで管径を決めるとアンロード運転の軽負荷時に油戻しのための最小蒸気速度を確保できないことがあるので、この場合の対策として、下図のような二重立上がり管を設けるとよい。 図.二重立上がり管

図.二重立上がり管

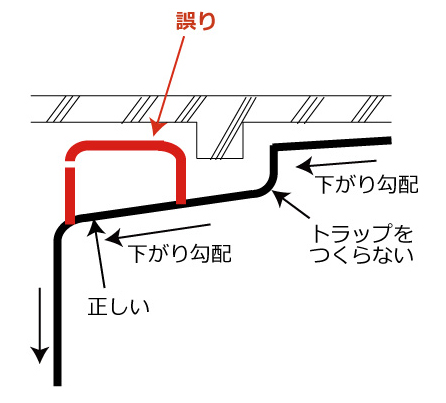

②横走り管や圧縮機の近くにはトラップを設けないこと。横走り管では下図のように下り勾配の配管にする。

図.横走り管の下り勾配

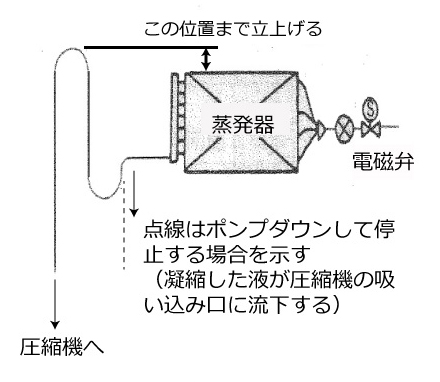

③圧縮機が蒸発器より下にある場合、停止中に蒸発器で液化した冷媒が圧縮機へ落ちるのを防ぐため、蒸発器から出た吸込み蒸気配管は小さいトラップを通過したのち、蒸発器上部より高い位置まで立ち上げてから圧縮機へ向かう。但し、停止の際、ポンプダウンを行う装置ではこの限りではない 図.液バック防止のためのトラップ

図.液バック防止のためのトラップ

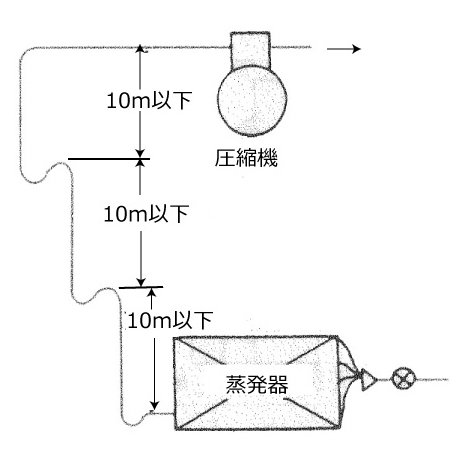

④吸込み蒸気配管の立ち上がりが非常に長いときは、約10m以下ごとに中間にトラップを設ける。

図.吸込み配管の長い立ち上がり

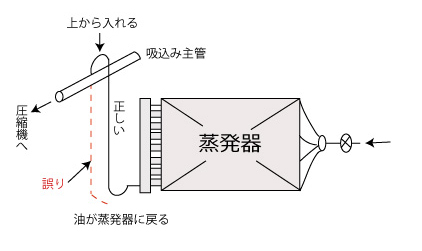

⑤それぞれの蒸発器から吸込み主管へ入る管は、主管の上から入れて接続する。蒸発器が無負荷になったとき、主管中の冷凍機油や冷媒液が蒸発器に流入するのを防ぐためである。

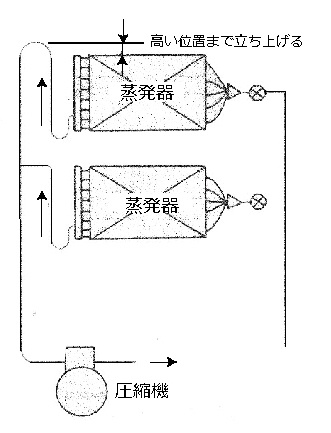

⑥2台以上の蒸発器が異なったレベルにあり圧縮機がそれらより下にある場合、蒸発器出口の管は小さいトラップを作ったのち、蒸発器上部以上に立ち上げてから圧縮機に向かう。他の蒸発器が合流する場合は、冷凍機油が停止中に逆流しないように接続する。但し、停止の際ポンプダウンを行う装置ではこの限りではない。

1.3.4 液配管

液配管は吐出しガス配管、吸込み蒸気配管のように冷凍機油の戻りの問題はないが、冷媒液がフラッシュ(高温の場所を通る、強い日差しで焼けたコンクリートの上面を通る等異常な加熱や圧力低下により冷媒液が気化すること)するのを防止することが必要である。

フラッシュガスが生じると配管抵抗が増大してさらにフラッシュガス化が進行することになり、膨張弁の冷媒通過量不足による能力減少、液配管の弁を通る流速が大となり音が発生、膨張弁の冷媒の送りが不規則になるなどの不具合が生じる。

フラッシュ防止

液管での圧力降下の主な原因は液管中に取り付けられている止め弁、電磁弁のような自動弁、ドライヤ、フィルタなど各種の付属品における流れの摩擦抵抗、位置の差によって生じる静圧減少の二つである。

①液管内の冷媒液の流速は1.5m/s以下とし、摩擦抵抗による圧力降下は0.02MPa以下になるように管径を決める。

②長い立ち上がり配管の場合、圧力の減少が大きいので十分な過冷却が必要である。液冷媒が膨張弁に入るとき少なくとも0.5K以上の過冷却の状態を保つようにする。液管内の流速は0.5~1.5m/sくらいにするとよい。

③配管はできるだけ短くする。また、配管の途中で液冷媒の飽和温度以上の温かいところを通す場合には、液管に防熱を施す。但し、このような高温の雰囲気に液管を通さないことが望ましい。

④蒸発器が凝縮器(または受液器)よりも高い位置に設置されている場合は、液管の液柱での圧力降下による飽和圧力の低下を計算し、それに見合うように過冷却をつける。このために凝縮器に過冷却コイル部を設けたり、液管と吸入管の熱交換器を設けたりする場合もある。

⑤冷蔵庫のユニットクーラなどのように蒸発器を凝縮器より低温になる場所に置く場合は、液管に電磁弁をつけ停止中に冷媒液が蒸発器に流入するのを防止する。このとき、液管が封鎖されると閉じ込められた液の温度上昇による熱膨張で弁や管を破壊する恐れがあるので封鎖される部分を作らない。

液管ループ

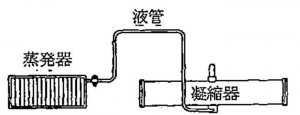

液冷媒が停止中にサイホン現象で凝縮器から蒸発器に流れ込まないように液管ループを設ける。

①蒸発器と凝縮器が同一レベルに配置された場合、液管ループを設ける。

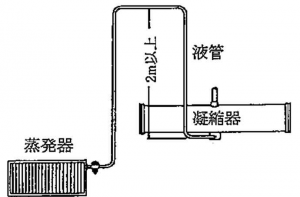

②蒸発器が凝縮器より下にある場合、ループを2m以上とるか電磁弁を取付ける。

蒸発器と凝縮器が同一レベル

蒸発器が凝縮器より下

蒸発器が凝縮器より下

1.3.5 室内外ユニット間配管

室内外ユニット間配管で留意することは以下のとおり。

①マルチタイプ式の冷媒配管は機器メーカの配管指定管径とする。

②室外機と室内機との高低差及び配管の長さに制限があるのでそれを守る。

1.配管の設計

1.4 冷媒系統部品の仕様

冷媒系統部品の管接続部は、1.2 管継手と同様、(1)フレア管式、(2)ろう付管式、(3) 突合せ溶接フランジ式、(4)差込み溶接フランジ式及び(5) 差込みろう付フランジ式があり、冷媒系統部品の修理を考えたときは、(1)または(3)、(4)、(5)のフランジ式を使用する。

1.4.1 止め弁(銅管用)

銅管用の管接続部には、(1)フレア管式、(2)ろう付管式及び(5)差込みろう付フランジ式を使用する。冷媒系統部品の修理を考えたときは、(1)または(5)を使用するが、呼び径が3/4(銅管の外径が19.05mm)以下では(1)を、これを超える銅管の場合は(5)を使用する。

JIS規格にJIS B 8605 冷媒用止め弁があるが、これに準拠したものが市販されている。特に、R410A(最高使用圧力第2種)のフレア管式、ろう付管式はJISにはなく、市販品を使用する。

JIS規格による止め弁(JIS B 8605:2002)

JISの止め弁の形名は、最高使用圧力、止め弁形式、弁箱の形状、管接続部の形式及び大きさによって規定されているが、フレア式(銅管の呼び径が3/4以下)でR410A用(最高使用圧力第2種)に対応する規定はないので、市販品で選定する。

3.45 B G F–100A

│ │ │ │ └─大きさ

│ │ │ └───管接続部の形式

│ │ └────弁箱の形状

│ └─────止め弁形式

└───────最高使用圧力

|

|

||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

1.4.2 膨張弁

膨張弁は、冷凍サイクルの高圧冷媒液を低圧の蒸発器に送る境目で、絞り作用で蒸発器の負荷変動に追従した冷媒流量を調節して蒸発器出口の過熱度を一定に保持する役割を持つ。一般の冷凍空調に対しては温度自動膨張弁、電気冷蔵庫や小型空調機にはキャピラリーチューブ、ターボ冷凍機や冷蔵倉庫の低圧受液器などにはフロート弁を使用する。電子膨張弁は運転条件が広範囲なインバータ駆動ヒートポンプエアコンディショナや、低温凍結装置やショーケースなどのような多様な要求のある装置で、温度自動膨張弁では不満足な場合に電子制御装置と共に使用される。 膨張弁には以下の特性が要求される。

①絞りによる減圧で弁が振動しないこと。弁の振動は流体音の発生だけでなく、弁の寿命を縮め、冷媒流量も減少する。

②蒸発器の熱負荷特性と弁の容量特性に合っていること。凝縮圧力、液管の圧力損失、弁手前の液過冷却度などが膨張弁の容量に影響を与える。選定を誤ると冷媒流量が周期的に変動し、過熱度が変動するハンチング現象や冷却不良が発生する。

③外気温度や凝縮器冷却温度の変化に対して検出性能や応答速度などが適切であること。

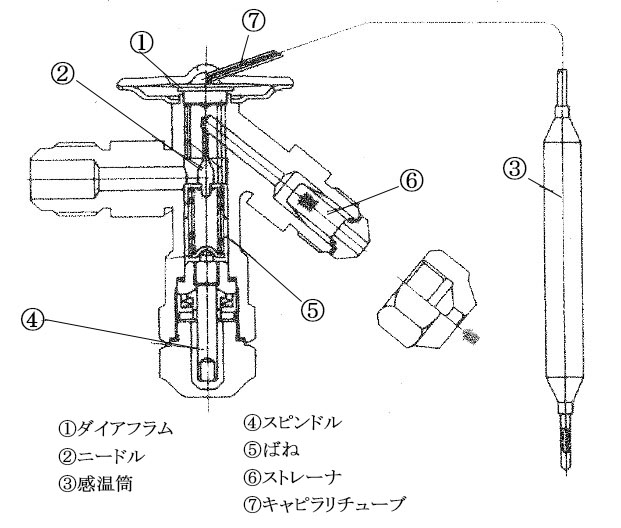

構造例

温度自動膨張弁には、装置の特性に応じて以下の種類があるが、適用冷媒や用途、制御特性等に応じて選択する。

適用冷媒:フルオロカーボン用、アンモニア用

温度条件:冷凍・冷蔵用、空調用

駆動形式:

・ダイアフラム形・・圧力差の変化に比例した大きな弁開度(冷媒流量変化幅)は取れないが、弁頭部を小さくできるので耐圧強度が高く、弁開閉動作のヒステリシスが小さい、チャージ方式の選択が広い、等の理由で最も広く使用されている。

・ベローズ形・・・・圧力差に対して弁開度を大きくとれるが、ヒステリシスが大きくベローズの耐圧強度が小さいのでチャージ方式が限定され、弁頭部が大きくなる。

チャージ方式:

・液チャージ方式・・・装置の使用冷媒と同じ冷媒を封入。常に飽和状態を保つ。蒸発温度が高い範囲で設定過熱度がずれる。

・ガスチャージ方式・・・装置の使用冷媒と同じ冷媒を封入。液方式より封入量が少ない。ダイアフラムより感温筒の方が温度が高いとダイアフラムにガスが凝縮して適切な過熱度制御ができなくなる。

・クロスチャージ方式・・・異種ガスを混合して封入。高温でも低温でもほぼ同じ過熱度を保つ。低温用冷凍装置に適している。

・吸着チャージ方式・・・吸着材と特殊ガスを封入。高温脱着、低温吸着による圧力変化を利用。感温筒温度と封入ガス温度の関係をほぼ比例に保つ。

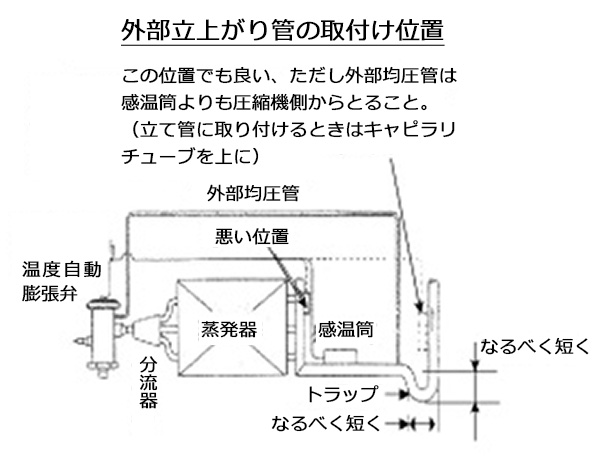

均圧方式:

・内部均圧形・・・ダイアフラム下面に蒸発器入口圧力をかける。蒸発器の圧力損失と圧力変動幅が小さい装置に使用。圧力損失が大きい場合は実際の過熱度が大きくなるので、外部均圧形を使用する。

・外部均圧形・・・ダイアフラム下面に蒸発器出口圧力をかける。蒸発器の圧力損失と圧力変動幅が大きい装置に使用。

容量:

・オリフィス交換(容量可変)形・・オリフィスとニードルをセットで交換できるようにしたもの。膨張弁が蒸発器の容量と適合しない場合、容易に交換できる。

・オリフィス固定形・・・オリフィスとニードルを本体に組み込んだもの。膨張弁と蒸発器が適合しない場合、膨張弁は本体交換となる。

内部均圧形温度自動膨張弁

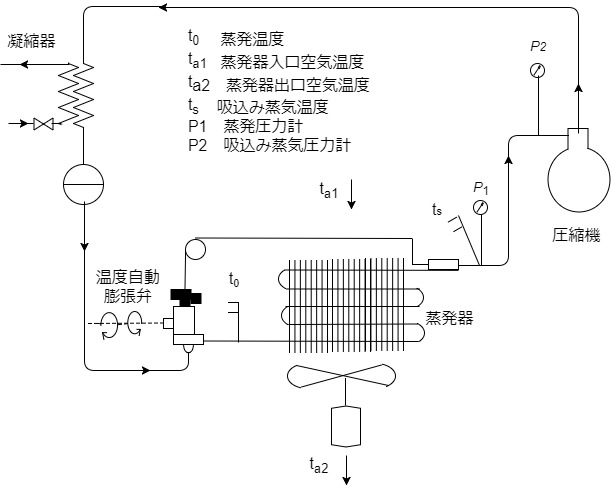

温度自動膨張弁使用の冷凍サイクル

選 定

膨張弁は、蒸発器の標準運転条件だけでなく、予想される最大と最小の熱負荷も含めた負荷変動、蒸発温度設定値の変化などを考慮して容量、チャージ方式、均圧方式を選択する。また、膨張弁前の圧力降下が大きい場合には容量の大きなものを選択する必要があり、冬期など凝縮圧力そのものが低い場合は、凝縮器の送風量制御や圧力調整弁を用いて凝縮圧力を高める必要がある。

管接続部は、(1)フレア式と(2)ろう付式があり、JISはなく、すべて市販品である。

取付け上の留意事項

膨張弁と感温筒の取付け方法による制御圧力・温度への影響は大きいので、以下の点に留意しなければならない。

①できるだけ蒸発器の近くに取り付けること。

②ダイアフラムのある頭部を上側にすること。

③ガスチャージ方式では、感温筒は弁本体の温度より低い場所に取り付けること。

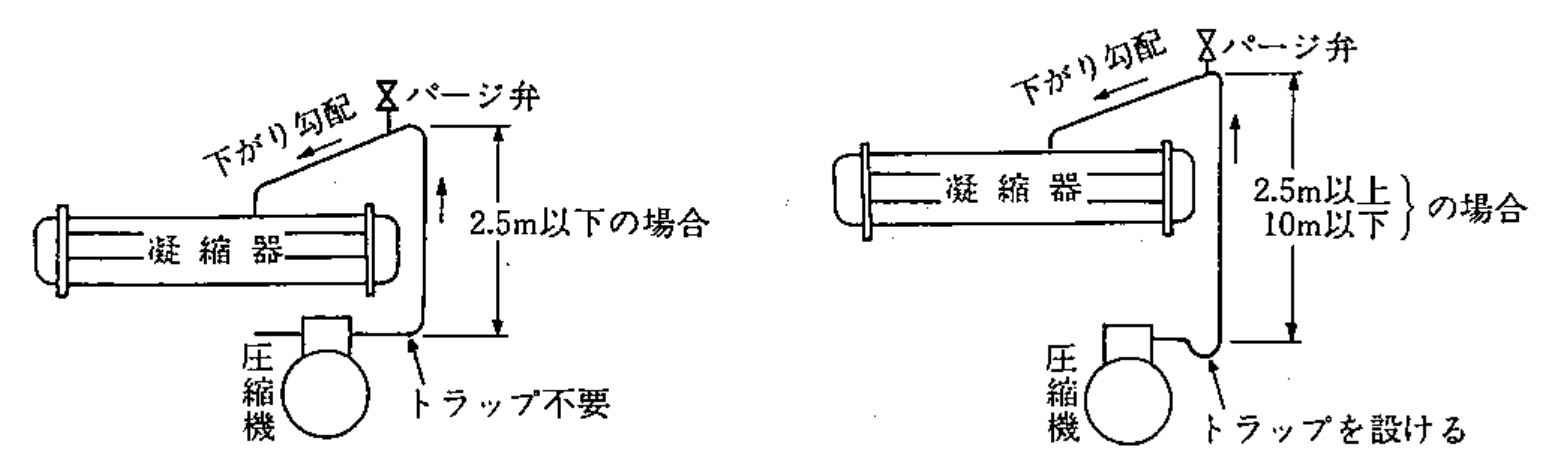

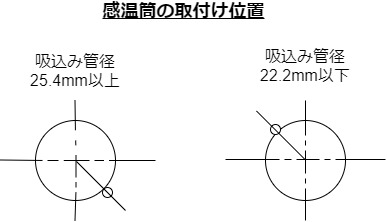

④感温筒は、蒸発器出口の水平配管部に金属バンドなどで密着して取り付け、冷却器の風や周囲の温度の熱影響を受けないこと。(必要により防湿性のある断熱材で包む)

また、配管径によって下図のように取り付けること。

⑤外部均圧形を使用する際の均圧管は、感温筒よりも下流の圧縮機側で配管の上部に接続すること。

⑥蒸発器出口で吸入配管を立ち上げる場合、下図のように取り付けること。

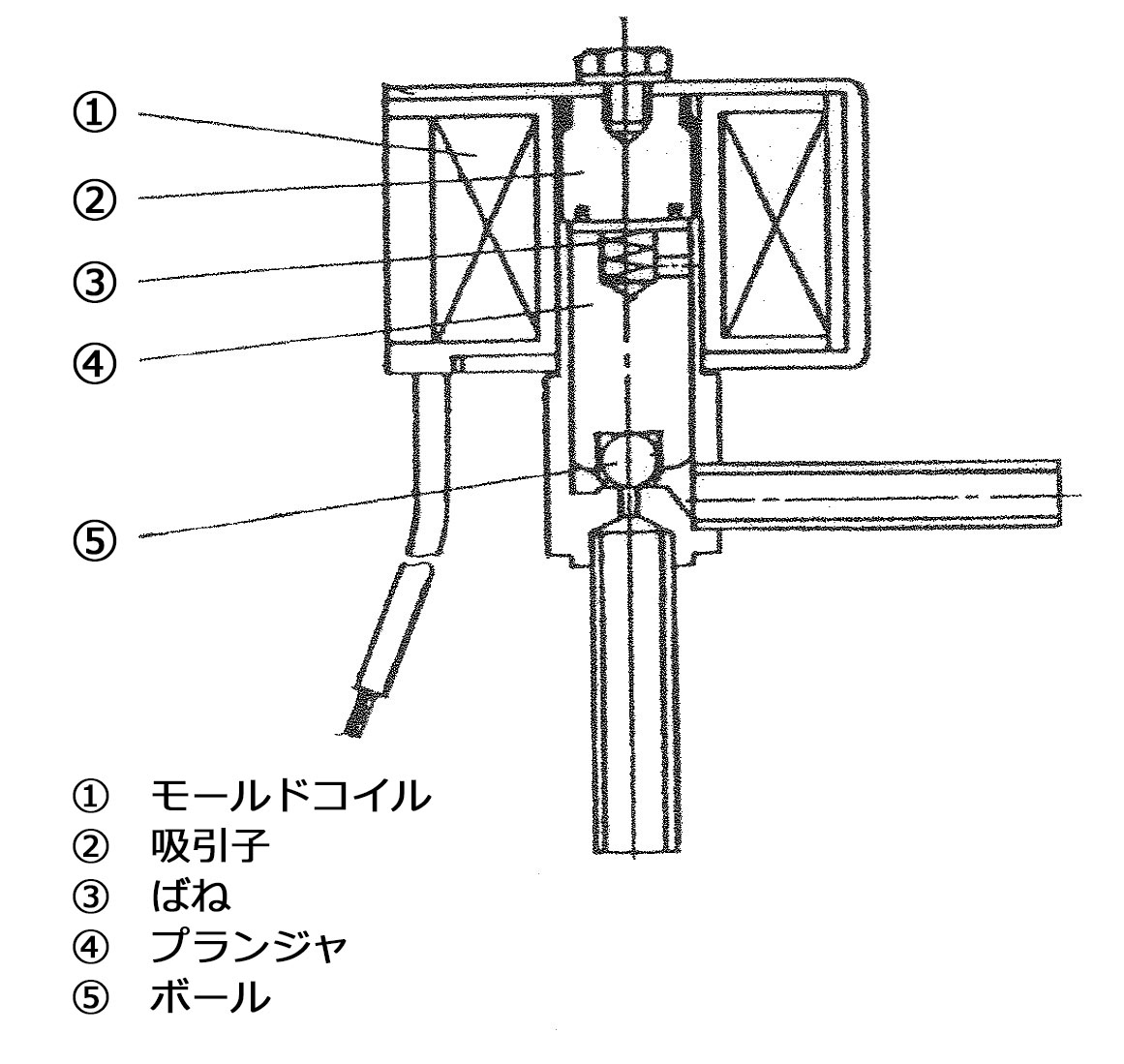

1.4.3 電磁弁

電磁弁は、電磁コイル(ソレノイド)に通電して、その磁場で鉄心(アマチュア)が引き上げられる力を利用して弁を開閉する。用途、管接続部とサイズにより多くの種類があるが、作動方式には、直動式とパイロット式に分けられる。

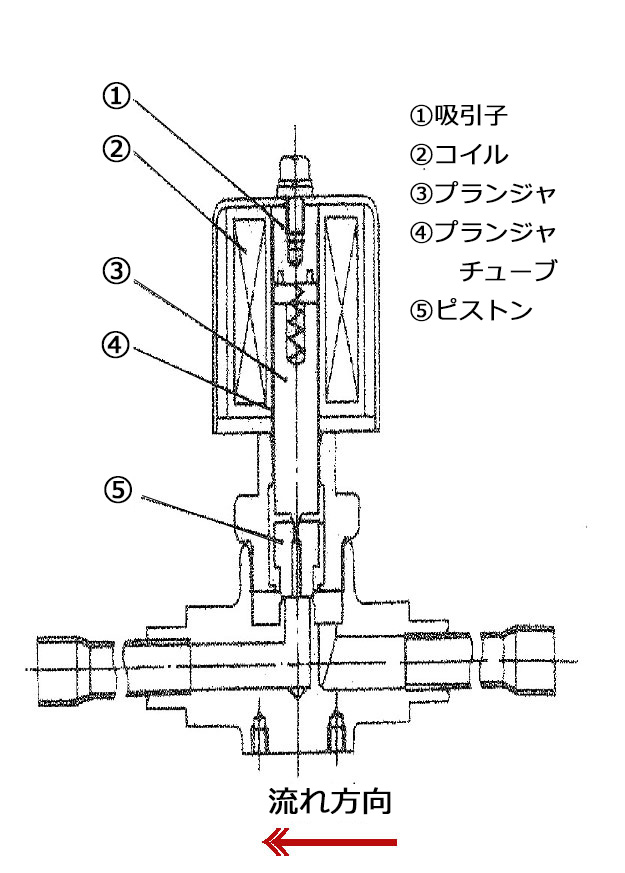

直動式電磁弁

鉄心自身が弁と兼用になっており電磁力で直接開閉する。口径の小さなものに適用される。

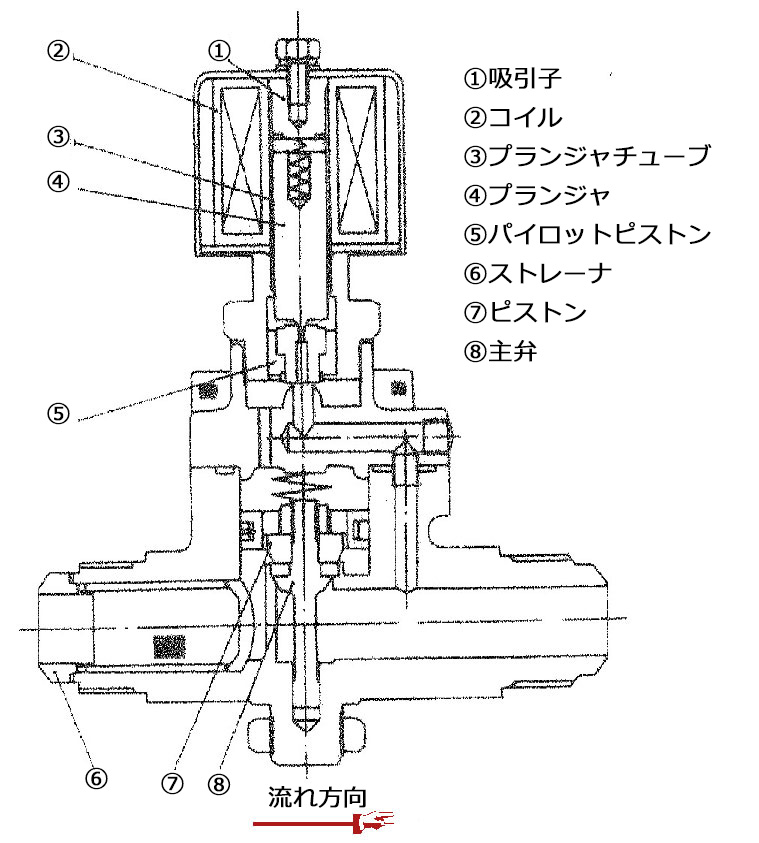

パイロット式電磁弁

中心部にパイロット弁を持つパイロットピストンが、回路を直接開閉するタイプと、パイロットピストン、ピストンが動いて主弁が回路を開閉するタイプとがある。

閉⇒開:パイロットピストンの下部チャンバと上部チャンバ、及びピストンの下部には入口圧力がかかっている。プランジャが動くとパイロット弁が開き、上部チャンバが出口圧力になるため下部チャンバと上部チャンバ間に圧力差ができて、パイロットピストンが上に動く。図2.30のタイプは開弁する。

開⇒閉:プランジャがパイロット弁を閉じながらパイロットピストンを押すと、上部チャンバが下部チャンバ圧力になって、主弁が閉じる。

取付けは、電磁コイル部を上方にし、異物の流入を防ぐ。また、通電中にコイルや弁の点検を行うと、コイルを取り外すことによってコイルの電気抵抗が小さくなってコイルが焼損したり、感電したりすることがある。

|

|

| パイロット式電磁弁(ろう付形) | パイロット式電磁弁(フレア形) |

1.4.4 冷媒フィルタ

冷媒中にごみや金属屑などの異物が混入して循環すると、膨張弁のオリフィスを閉鎖したり、圧縮機の故障の原因になったりするので、現地配管が長く、工事中に混入が考えられる場合、液管の膨張弁前や圧縮機の吸入前に冷媒フィルタを取り付けることがある。

構造は、炉網を円筒内に設けたもので、冷媒通路をL字状にして、炉網の点検、交換が可能である。

1.配管の設計

1.5 配管(銅管および鋼管)の支持

1.5.1 配管支持設計

支持設計の要点

配管系は、その自重を支えるとともに、管の伸縮や振動などに十分対応できるような支持が必要である。その支持の方法や位置は、自重支持・固定支持・振止め支持のほか、防振支持・耐震支持など支持の目的により決定しなければならない。

配管系の支持に必要な条件は、次のとおりである。

1) 管と管内流体およびその付属装置、ならびに断熱被覆などの合計重量を支持するのに十分であること。

2)温度の変化による管の伸縮や応力に対して適応するものであること。

3)管内流体による振動・動揺(水撃など)および外部からの振動・動揺(接続機器や建物などからの)に対しても堅固であること。

4)配管系の騒音や振動による影響をなるべく外部に伝えないこと。

5)管の垂下に対して支持間隔が適当であること。

6)配管系の荷重や応力による異常な力が,機器や建物などに悪い影響を及ぼさないこと。

7)配管施工に際し、こう配の調整が簡単に行える構造であること。

8)屋外の場合、風や雪の影響に対して十分堅固であること。

管の膨張による応力

(1)線膨張率 管の温度が変化すると管の長さは変化する。その伸縮の大きさは、ある限度以内ではその管長と温度差にほぼ比例する。物体がその温度1℃上昇するごとに増加する長さと元の長さとの比を線膨張率といい、次の式で表される。

\(α=\frac{1}{l_{o}}\frac{dl}{dt}\)

\(α\) : 材料の線膨張率 [K-1]

\(l_{o}\) : 基準の温度における長さ [m]

\(l\) : 温度t ℃における長さ [m]

\(t\) : 温度 [℃]

この線膨張率は、材料の種類によって異なるのは当然であるが、加熱温度の範囲によっても異なる。したがって一般には、使用温度の範囲内の平均の値を採用する。

一般に、温度差による管の伸縮量は、次の式によって計算される。

\(Δl=α(t_{1}-t_{2})\)

\(Δl\) : 温度による管の伸縮量 [m]

\(α\) : 材料の線膨張率 [K-1]

\(t_{1}\) : 最高使用温度 [℃]

\(t_{2}\) : 最低気温 [℃]

\(l\) : 管の長さ [m]

(2)膨張による応力

管の温度が上昇しても、管の両端が自由であれば管は膨張するだけであるが、管の両端が固定されている場合は、管壁内に圧縮応力が発生する。管の膨張が大きい場合には、この応力も大きくなり、配管支持装置に異常が生じたり、配管に漏れが生じたりする。はなはだしい場合には、管が破損することもある。したがって、長い管系には、温度変化による膨張・収縮を吸収する装置が必要である。

管の両端を固定して管の温度が上昇した場合、管材に発生する応力は式次の式で表される。

σ = Eα (t1-t2)

σ : 管に生ずる応力 [Pa]

E : 管材のヤング率 [Pa]

しかし、管の固定点間の距離がきわめて長いときには、管は圧縮力のために座屈を起こす。 この場合は,柱としての強度を計算する必要がある。

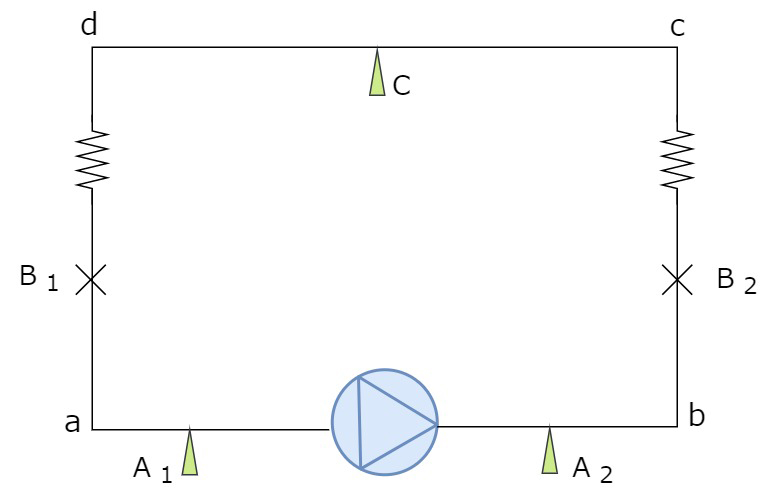

固定点の応力

(1)密閉管路の固定点

次の図に示すような密閉配管系の静荷重は、c~d間が正しく支持されているときは、次の式で示される。

\(F_{c}=(G_{p})_{cd}+(G_{w})_{cd}\)

\(F_{c}=(G_{p})_{cd}+(G_{w})_{cd}\)

\(F_{c}\) : c点にかかる荷重 [N]

\((G_{p})_{cd}\) : c~d間の管とその付属品の荷重 [N]

\((G_{w})_{cd}\) : c~d間の管の配管系内の水の荷重 [N]

同様に

\(F_{B1}=(G_{p})_{da}\)

\(F_{B2}=(G_{p})_{bc}\)

\(F_{A1}+F_{A2}=(G_{p})_{ab}+(G_{w})_{dabc}\)

ただし、\(B_{1}\)、\(B_{2}\)に対しては、配管系を剛体と考えて、

\((F_{A1}+F_{A2})+(F_{B1}+F_{B2})=(G_{p})_{dabc}+(G_{w})_{dabc}\)

(2)伸縮継手の固定点

伸縮継手の直管部固定点には、使用中上記の静荷重のほか、管内を流れる流体抵抗の反力FR、および伸縮継手を圧縮するのに要する力FK、伸縮継手の内圧Pによって生ずる力FPの三つの軸方向の推力が働く。このうち、FRはきわめて小さいので無視すると直管部固定点に働く作動中に加算される力Fm[N]は次式で示される。

\(F_{m}=F_{p}+F_{k}\) (式A)

\(F_{p}=A_{e}P\)

\(F_{k}=Kδ\)

\(A_{e}\) : 伸縮継手の有効面積 \([m^{2}]\)

\(P\) : 伸縮継手内の流体圧力 \([P_{a}=N/m^{2}]\)

\(K\) : 伸縮継手のばね定数 \([N/m]\)

\(δ\) : 伸縮継手の伸縮量 \([m]\)

上記のFm は使用中に働く軸方向推力であるが、使用前に配管系に水圧試験を行った場合にも、固定点には反力が働く。このときの力をR‘とすれば、この場合は上式Aにおいて管の膨張がないから、δ≒oとなり,次式Bで示される。

\(F’_{m}=A_{e}P’\) (式B)

\(P’\) : 水圧試験圧力 \([P_{a}]\)

したがって、伸縮継手の直管固定点における軸方向推力は、上記Fm、Fm ‘のうちの大きいほうを考慮して計算する必要がある。

伸縮継手を取り付けるときは、管の伸縮による力が伸縮継手の中心軸に正しく作用するように振れ止め(ガイド)を設けることが必要で、これがないと管の座屈を起こすほか、伸縮継手の作動不良を起こす。管の最小座屈荷重は、オイラー座屈の式(次式C)より求める。

オイラー座屈の式詳細は

\(W=\frac{\pi^{2}nEI}{l^{2}}\) (式C)

\(W\) : 管の座屈荷重 \([N]\)

\(n\) : 端末の条件による係数

\(E\) : 管のヤング率(縦弾性係数) \([P_{a}]\)

\(I\) : 管の断面二次モーメント \([m^{4}]\)

\(l\) : 振れ止め取付け間隔 \([m]\)

一般の横引き管で、両端固定(両端回転自由支持)のときは、n=1として考え、管が座屈を起こさないための振れ止めの最大間隔を求めると、式Dとなる。

\(l_{max}=\sqrt{\frac{\pi^{2}EI}{F_{B}}}\)

\(l_{max}\) : 振止めの最大間隔 \([m]\)

\(F_{B}\) : 管に働く圧縮力 \([N]\)

\(F_{a}=F_{m}-PA_{p}=P(A_{e}-A_{p})+δK\)

\(A_{p}\) : 管の内断面積 \([m^{2}]\)

1.5.2 施工上の留意点

配管の伸縮量

管は温度変化によって膨張や収縮が起こり、管の両端を固定した場合、収縮に比例した応力が管材料に現れ、座屈、破壊などの原因となる。 管の膨張、収縮による配管の破損を防ぐための措置が必要である。

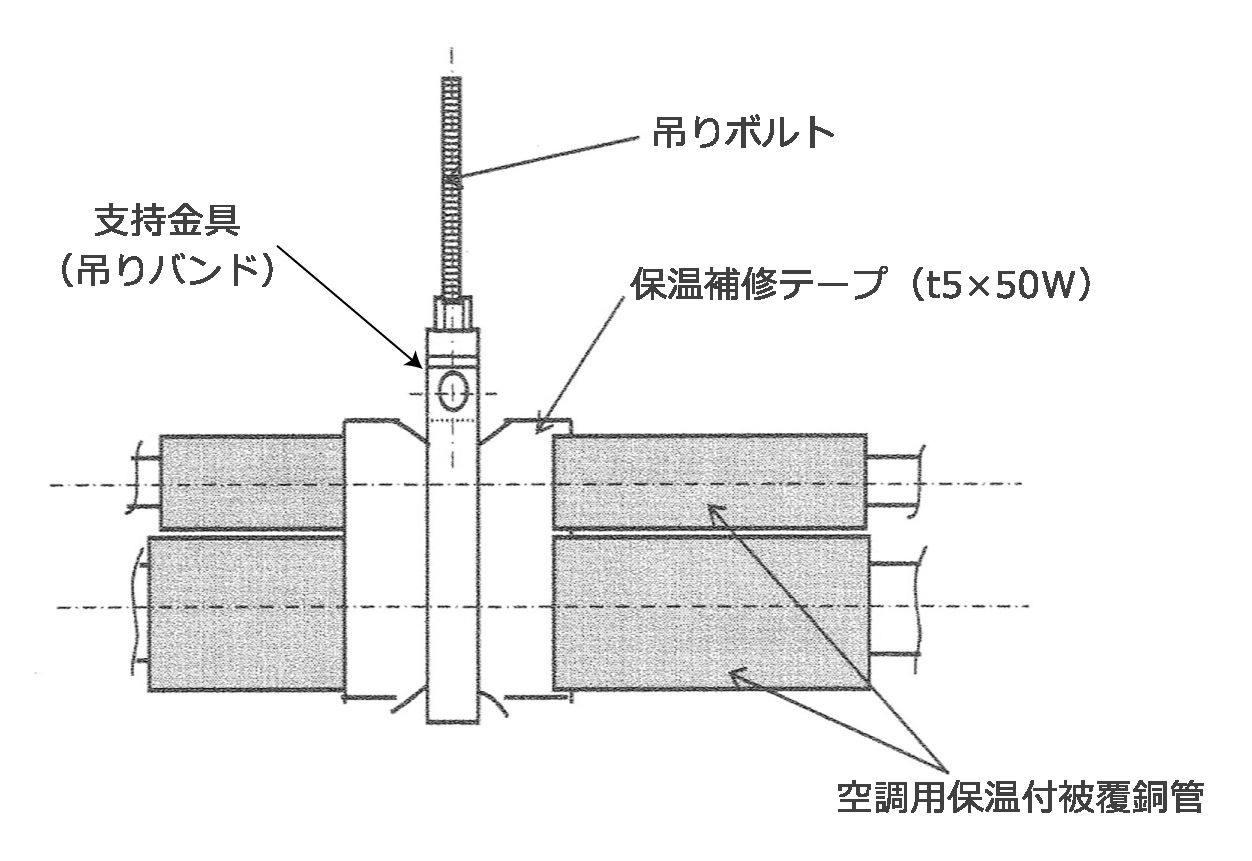

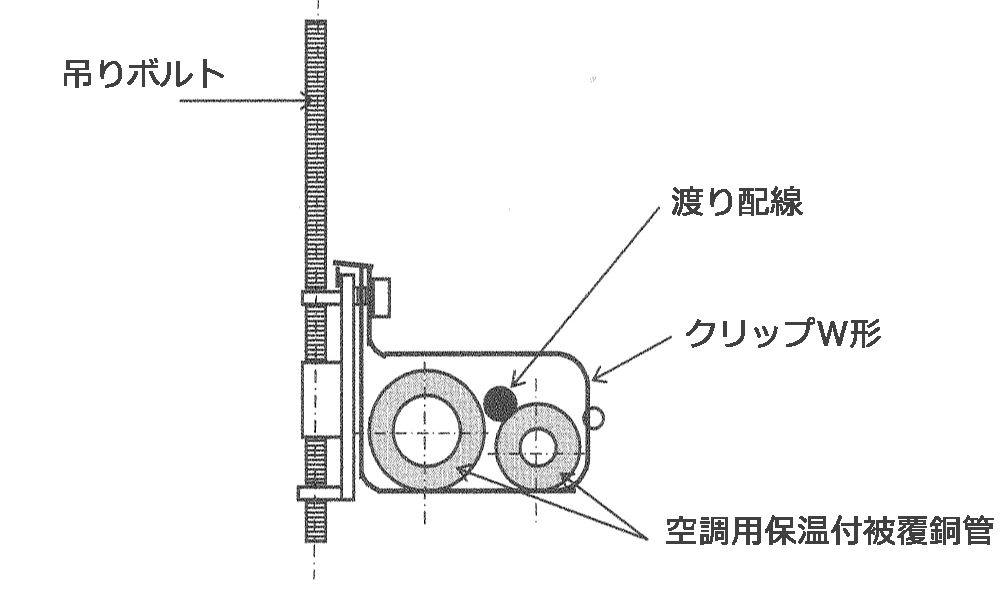

支持間隔

配管の支持は、常に配管が熱変化により膨張、収縮することを考慮して施工しなければならない。表2.18のループ、オフセットや、膨張曲がり管によって、この長さの変化を吸収するわけであるから、その直管部の中央においては固定支持でもよいが、他はすべて膨張、収縮を妨げない支持金物とすることが望ましい。また、保冷を必要とする配管に対しては、熱伝導を考慮し、木台などを挿入して直接金物に触れないようにすべきである。

1.5.3 支持金具の種類

支持金具及び支持装置には種々のものがあるが、主な目的は次のようになる。

① 配管重量の支持

② 熱応力などによる配管および接続機器の破損防止

③ 流体漏れの防止

④ 配管の振動防止

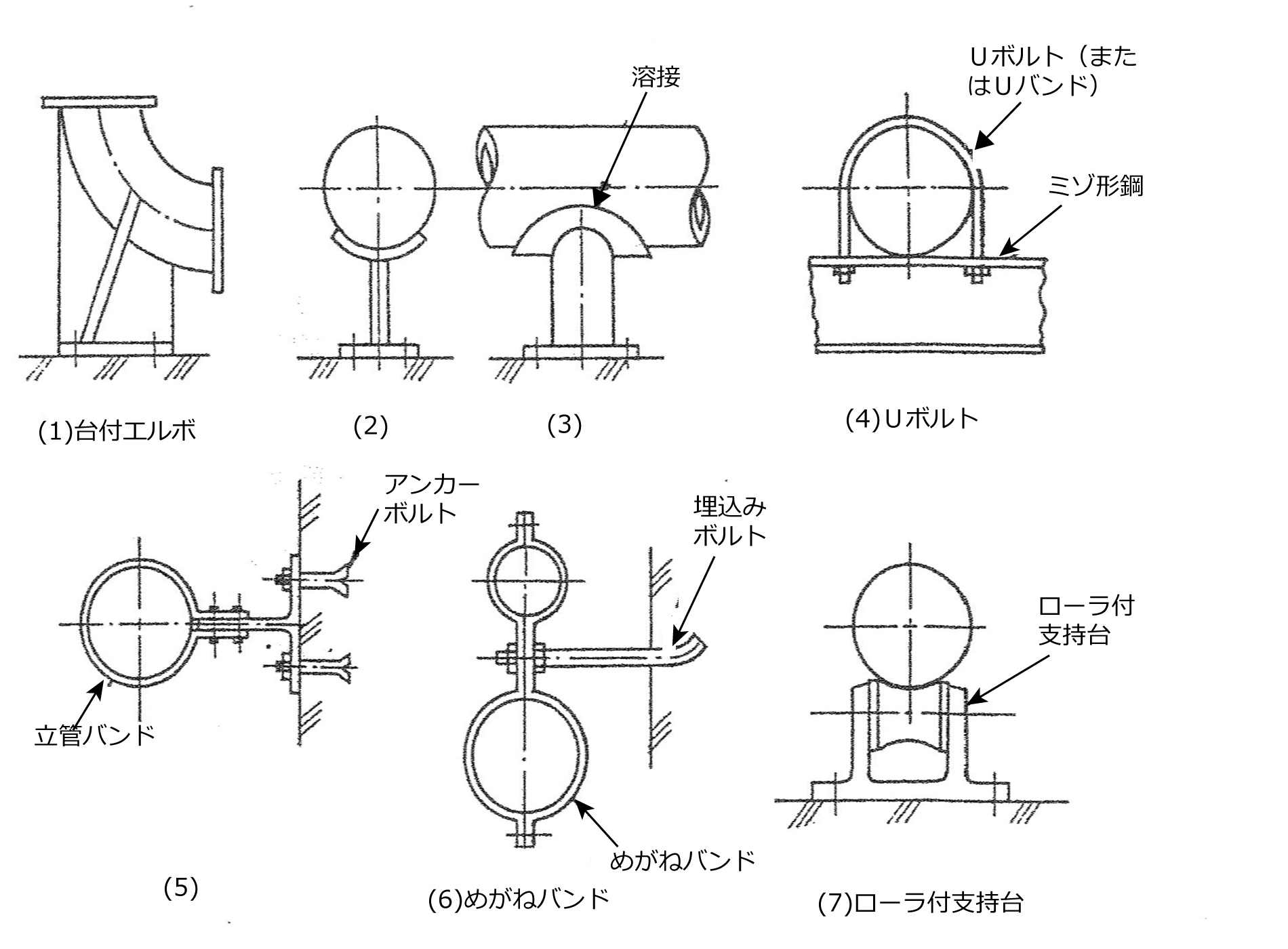

(1)管支持台

固定式のものと可動式のものがある。固定式は、管の伸縮がほとんどない場合の管の支持固定や、伸縮がある場合に配管や接続機器へ過大な加重が作用するのを防止するために使用する。伸縮がある場合の固定支持は、配管の途中の適当な箇所に伸縮継手などを入れ、伸縮を吸収する方法を用いる。可動式のものは、管の軸方向の伸縮は拘束せず、管の重量の支持および振れ止めを目的として用いられる。次図は指示の例

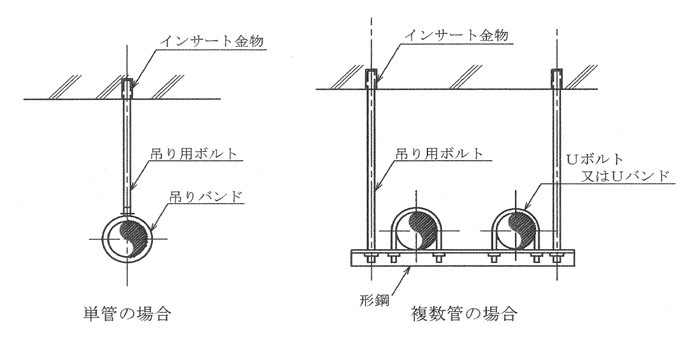

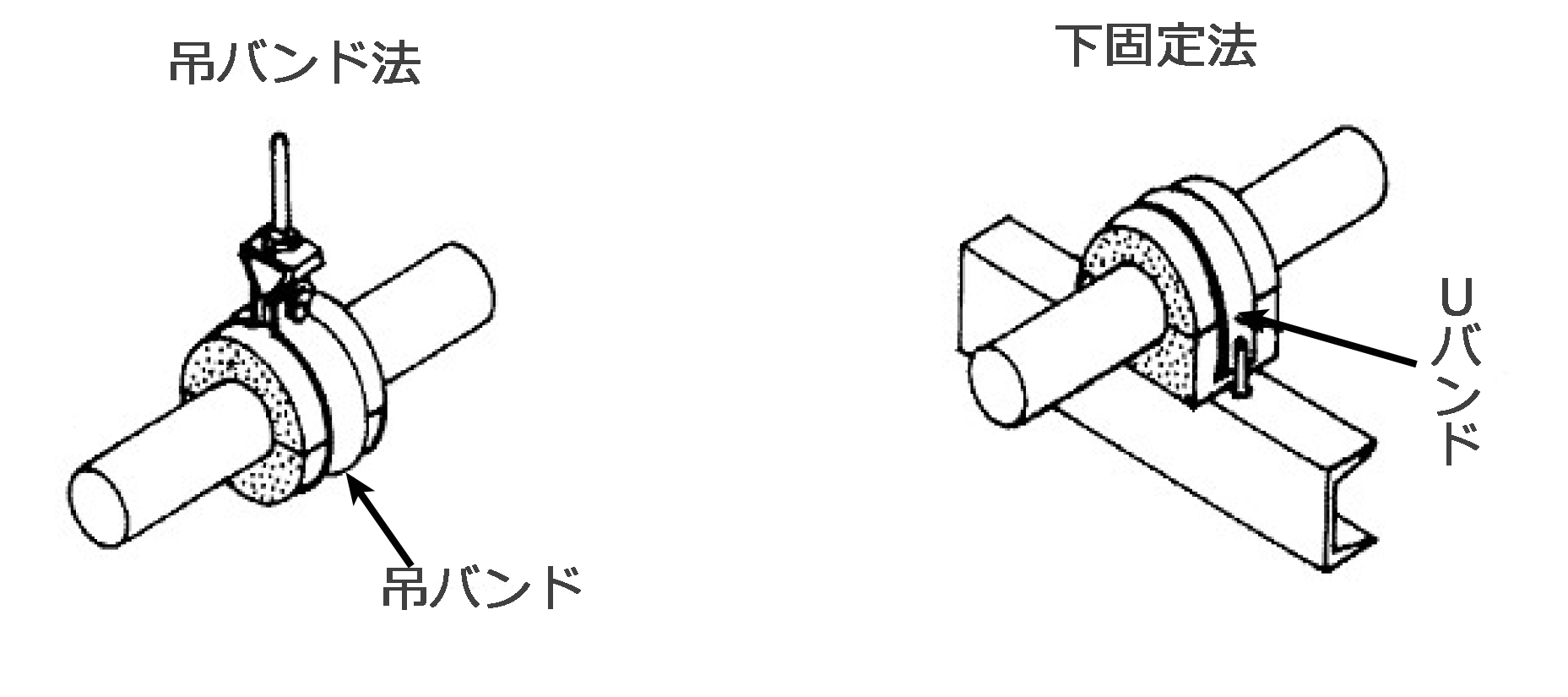

(2)吊り金具および装置

吊り金具および装置にも下図Bのように固定式のものと可動式のものがある。用途、目的は支持台の場合と同じである。固定式には、吊りバンド、Uボルトなどがあり、可動式には、継ぎ足しフック付吊りバンド、吊りローラ、スプリングハンガなどがある。

スプリング式には、荷重変動形と荷重一定形とがある。荷重変動形は、管の伸縮により支持点が移動するとばねの変位量が変わり、支持荷重であるばねの弾性力が変化する。

たとえば下図Aのように、ばね定数K=20kg/cmのスプリングハンガを用いて、支持荷重が200kgであった場合、管の伸縮によりばねが荷重方向に30mm変位すれば、支持荷重は次のようになる。 200+20×3=260kg

図A

荷重一定形は、配管の支持点の移動量がある範囲内なら、ばねの変異量が変わらず、支持荷重が初期の大きさと常に同じになる方式のものである。荷重一定形のハンガには、スプリング方式のほか重錘を使ったものもある。

図B

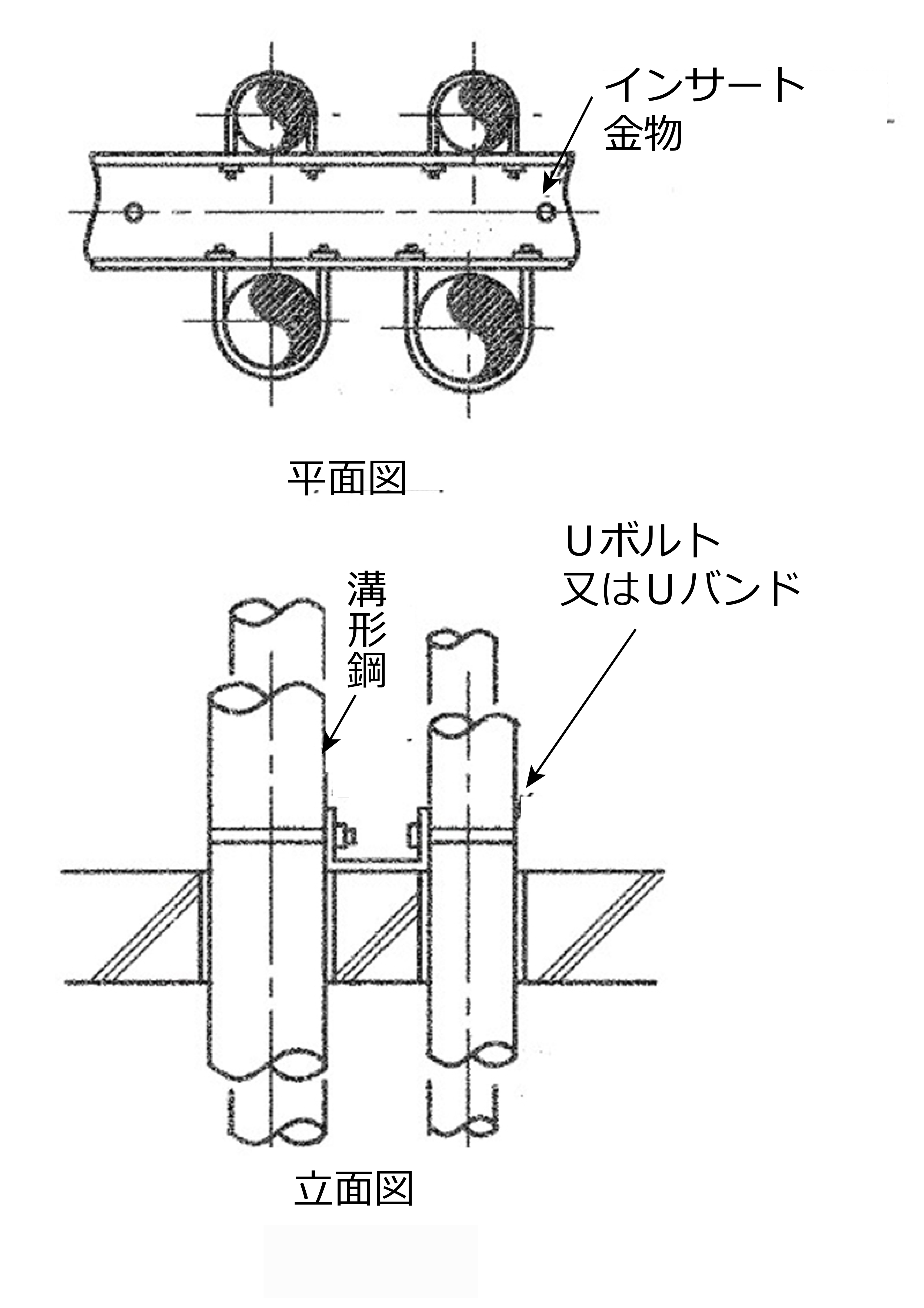

(3)多数の配管が平行に並んでいる場合

上図のように支持ばりを使い、Uバンド、ハンガにより、間隔をそろえて支持する。支持ばりは一般に形鋼を使用する。支持ばりの強度は次のように計算する。

支持ばりは2点支持の単純ばりと考える。荷重は、各配管の集中荷重とはりの自重の等分布荷重が考えられるが、簡単のため全荷重が中央に集中して作用するものとする。そのときはりに生じる最大曲げ応力σmaxおよび最大たわみδmaxは次の式で算出できる。

$$σ_{max}=\frac{M_{max}}{Z}=\frac{WL}{4Z}$$

\(δ_{max}=\frac{WL^{3}}{48EI}\) (式A)

ただし、\(M_{max}\) :最大曲げモーメント N・mm

\(Z\) :支持ばりの断面係数 mm3

\(I\) :支持ばりの断面二次モーメント mm4

\(E\) :支持ばりのヤング率 19.4×104 N/mm2

\(W\) :はりにかかる全荷重 N

\(L\) :はりの支点間距離 mm

一般に支持ばりにかかる荷重は、中央に集中荷重として作用するものとして計算しておけば、はりの強度は安全である。明らかに等分布荷重として作用する場合は、上記式Aの荷重Wを1/2倍して求める。ただし、はりにボルト穴などをあけたときは、応力集中を起こし、強度は半減するので、許容応力\(σ_{a}\)を1/2にとる。

(4) 横走り管の支持間隔

横走り管の支持間隔は、基本的には管をはりと考え、管本体、管継手、付属器具、絶縁材及び流体などの重量による曲げ応力やたわみを検討して決める。一般には、おおよそ下表のようにする。

ただし、配管途中に伸縮継手、弁、トラップ、曲り管、分岐管などがある場合や機器からの配管は、その近くに支持点をとる。離脱の危険がある場合は、離脱防止金具を取り付ける。

| 呼び径 | 分類 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | ||

|

横走り管 棒鋼吊り |

鋼管及び ステンレス |

2m以下 | 3m以下 | |||||||||||||

| 銅管 | 1m以下 | 2m以下 | ||||||||||||||

| 形鋼振れ 止め支持 |

鋼管及び ステンレス |

― | 8m以下 | 12m以下 | ||||||||||||

| 銅管 | ― | 6m以下 | 8m以下 | 12m以下 | ||||||||||||

(5) 立て管の支持間隔

鋼管を使った立て管の支持間隔を示すと、おおよそ下表のようになる。また、銅管は普通約2mとする。ただし、建物内の配管では、各階1箇所以上に振れ止めをする。固定点は、立て管の上端部又は下端部の1箇所か2箇所とする。

立て管の固定及び振れ止め箇所

| 固 定 | 鋼管及びステンレス鋼管 |

最下階の床 又は 最上階の床 |

| 形鋼振れ止め支持 |

鋼管及びステンレス鋼管、 銅管 |

各階1箇所 |

○ 呼び径80以下の配管の固定は、不要としてもよい。

○ 鋼管及びステンレス鋼管で、床貫通等により振れが防止されている場合は、形鋼振れ止め支持を3階ごとに1箇所としてもよい。

(6) 冷媒用銅管の支持間隔

冷媒用銅管の吊り及び振れ止め支持間隔

| 部 位 | 支持分類 | 管呼び径(mm) | 備考 | |

| 19.05以下 | 22.22以上 | |||

| 横走り管 | 支持 | 1m以内 | 1.5m以内 | |

| 耐震振れ止め | ― | 6m以内 | ||

| 立て管 | 支持固定 | 各階1箇所以上 | ||

| 耐震振れ止め | ||||